Que sont les moules de coulée sous pression de haute précision et quelle est la différence entre eux et les moules ordinaires ?

Définition du moule de coulée sous pression de haute précision

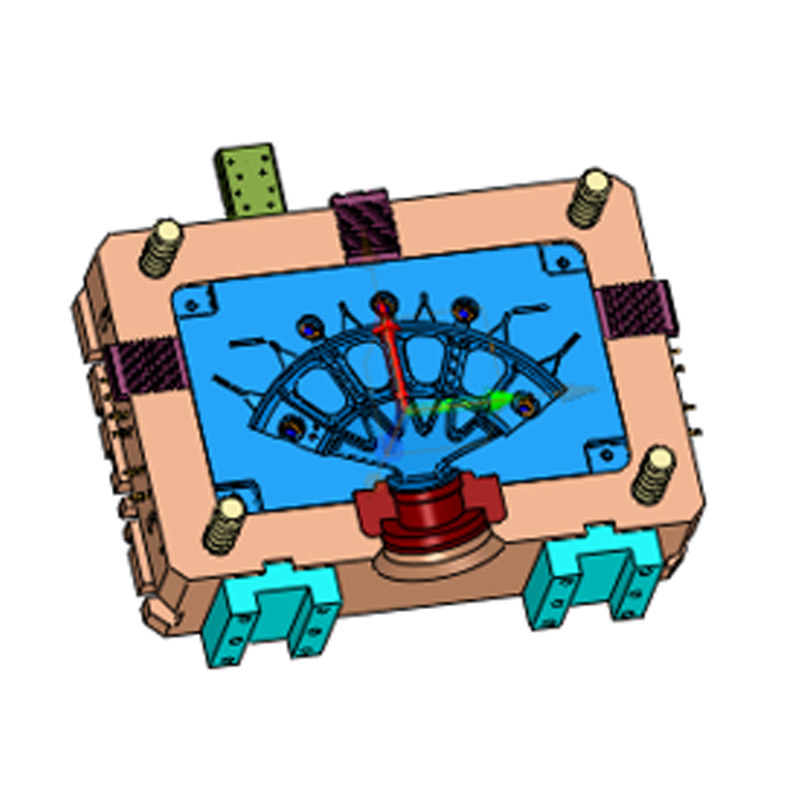

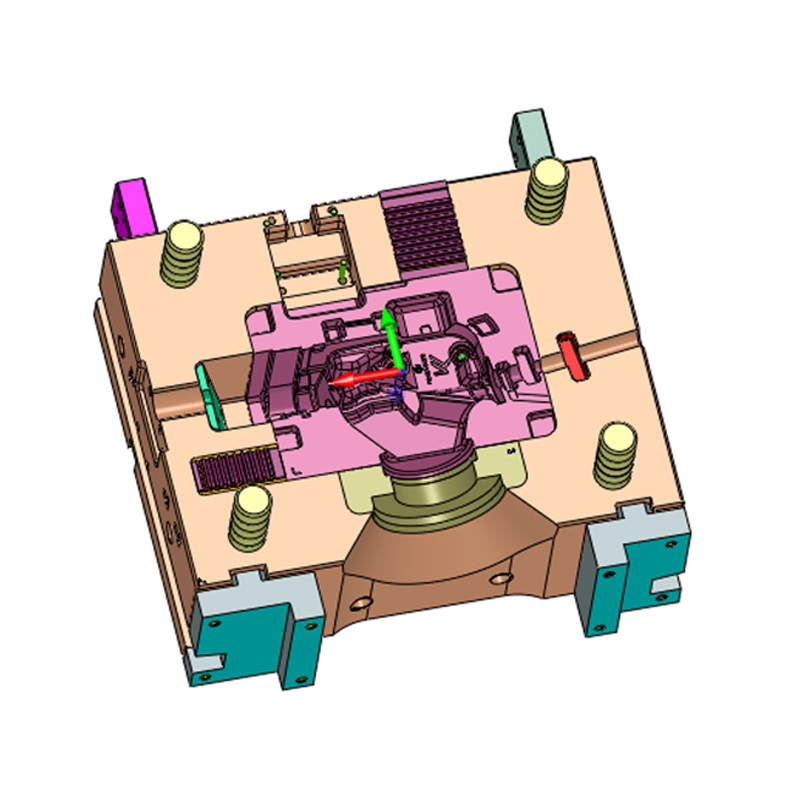

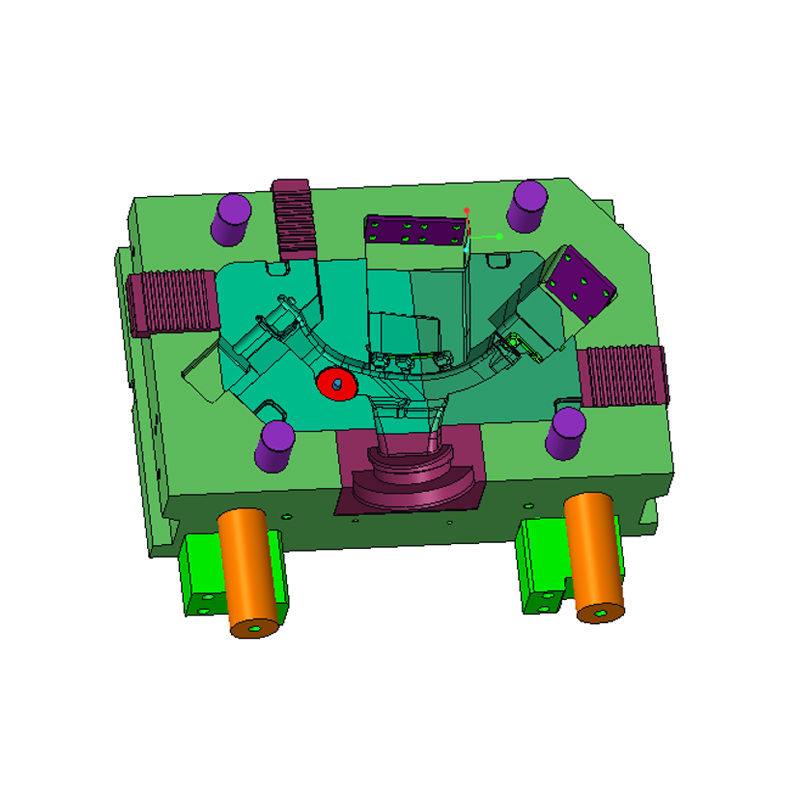

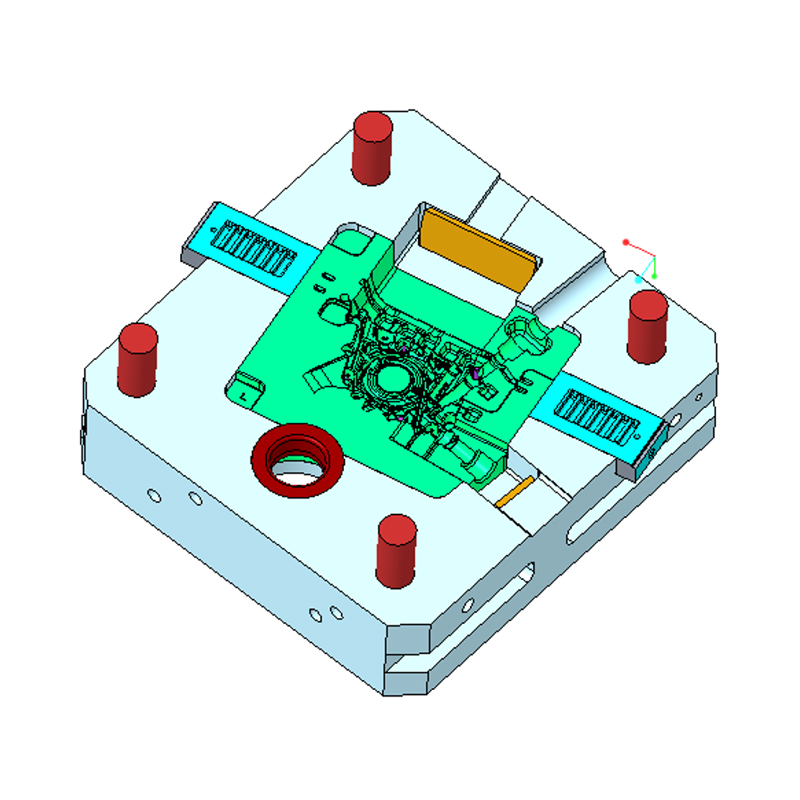

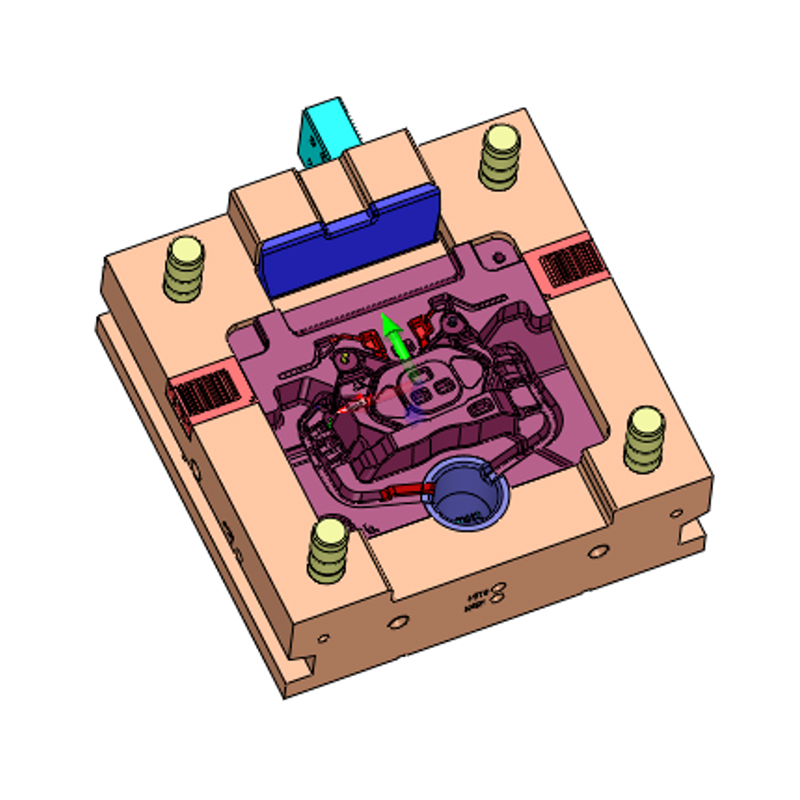

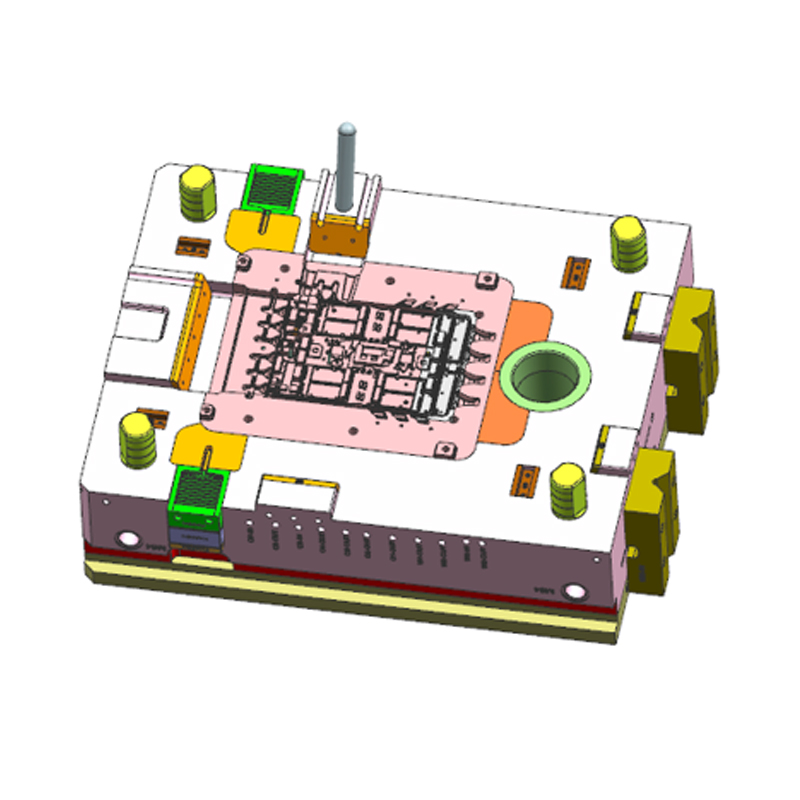

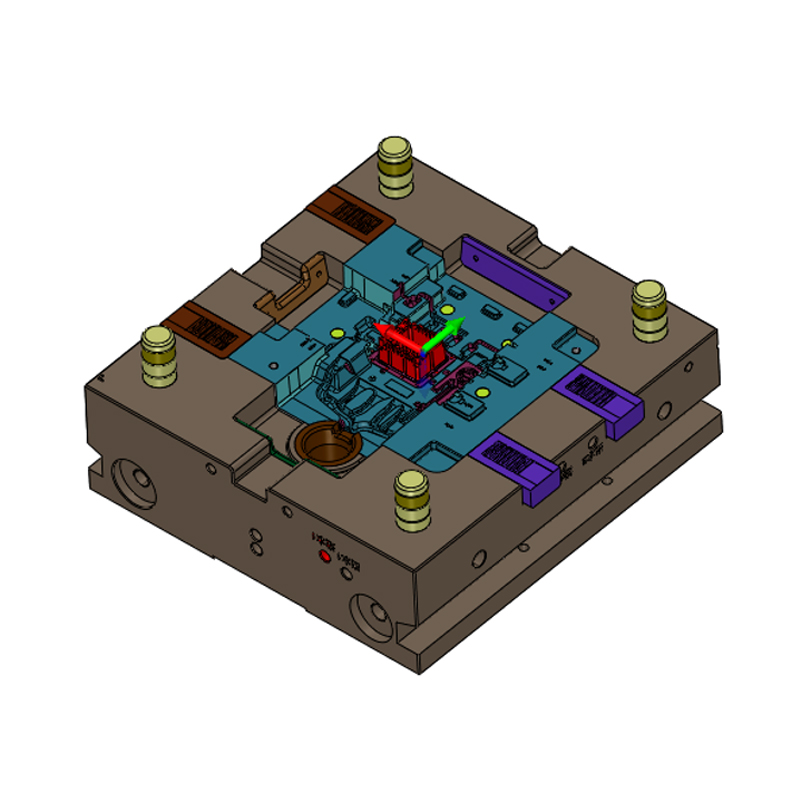

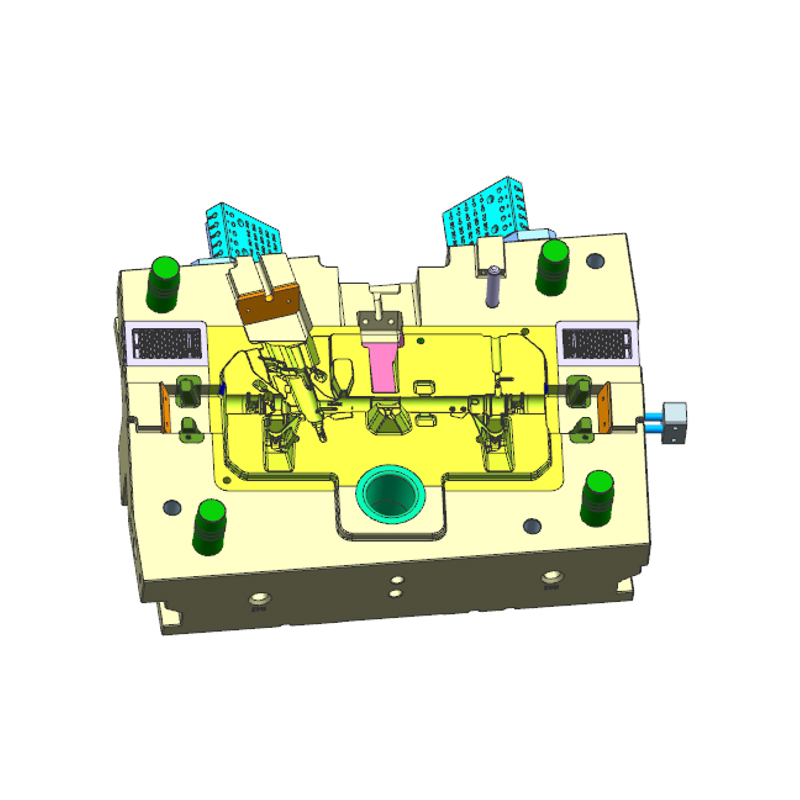

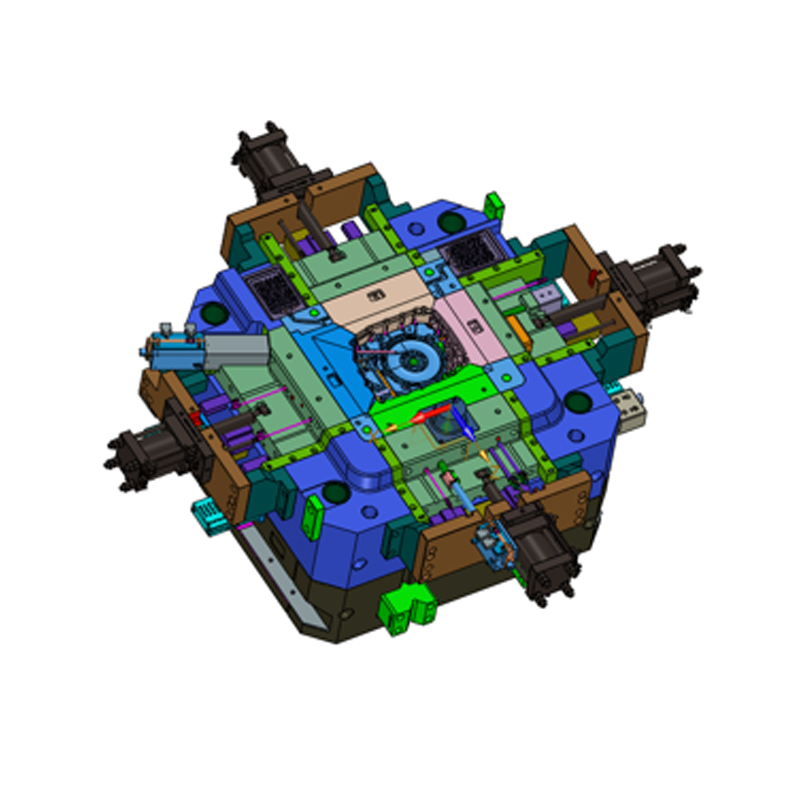

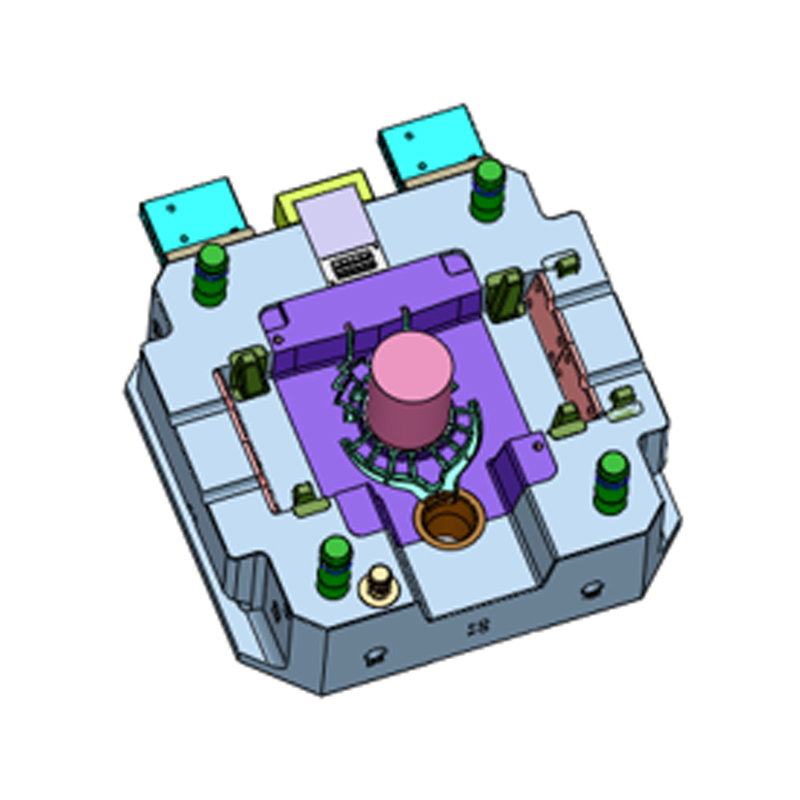

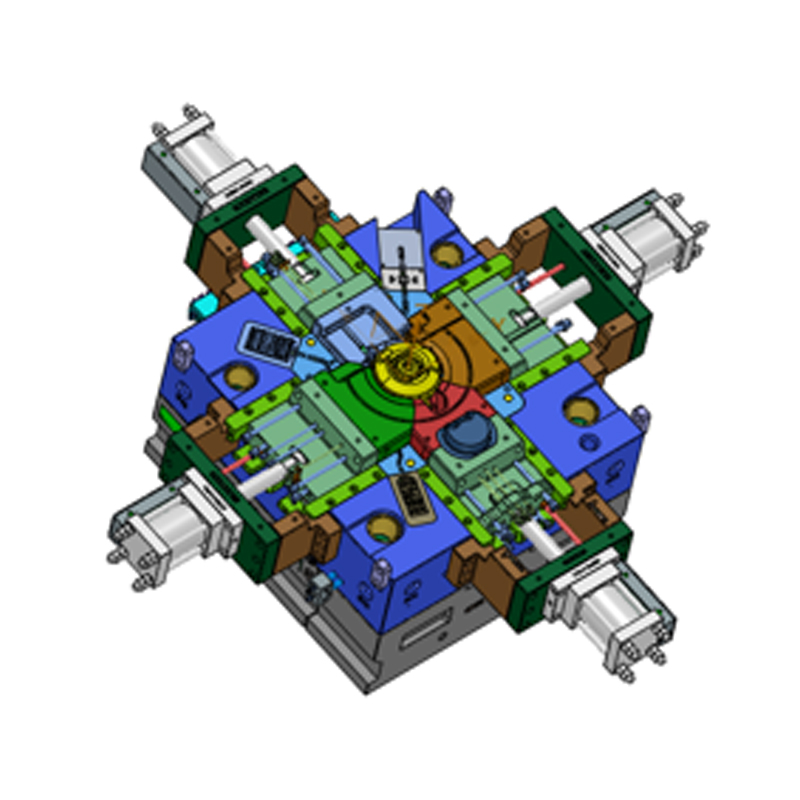

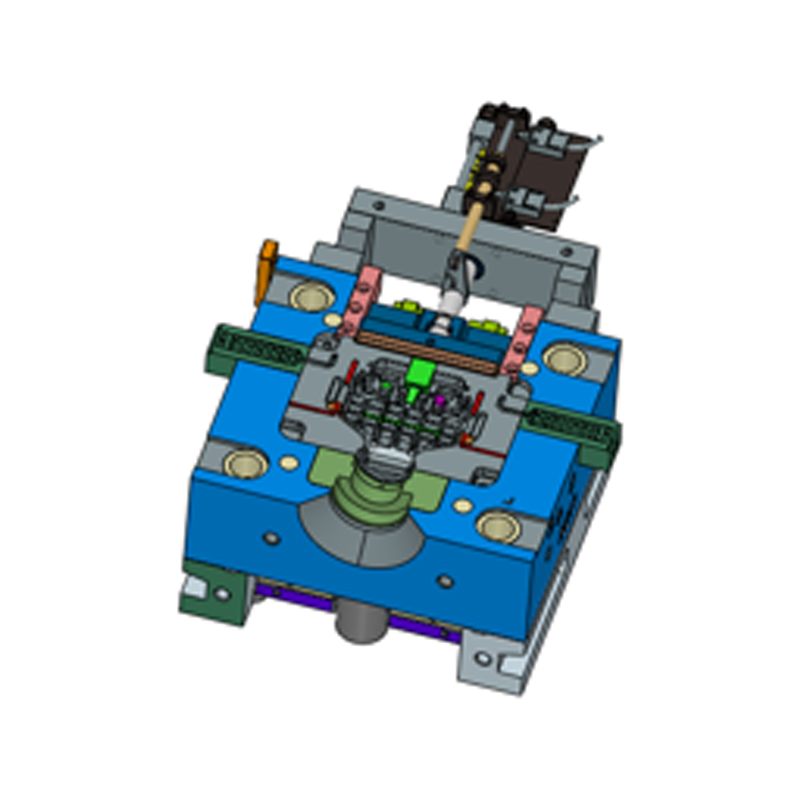

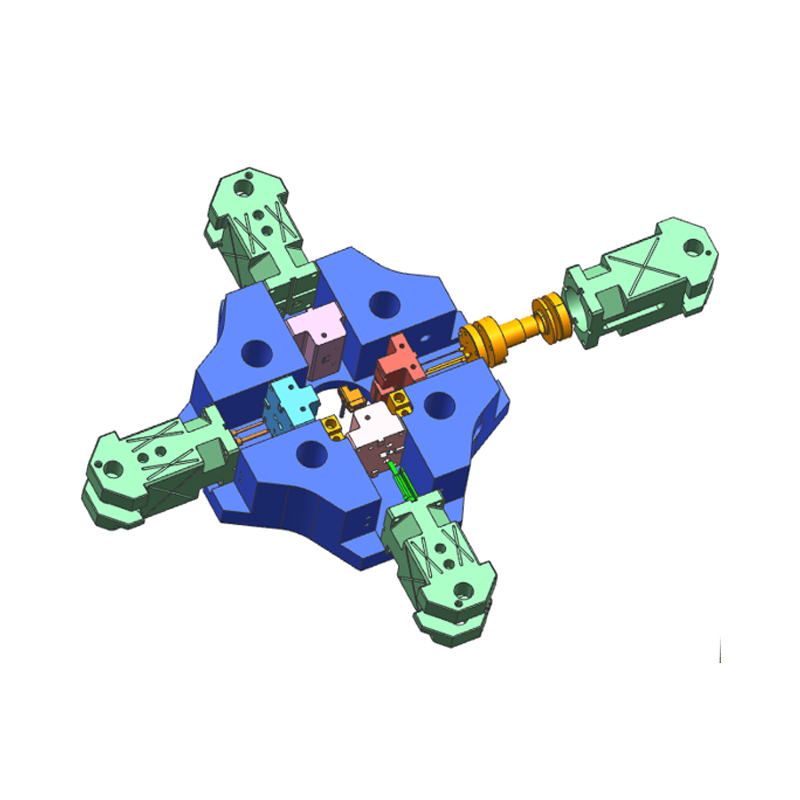

Moules de coulée sous pression de haute précision sont des moules spéciaux utilisés dans les processus de moulage sous pression ou d'extrusion. Ils ont des normes de conception et de fabrication plus élevées, mettant l'accent sur la précision dimensionnelle, les détails structurels, la qualité de surface et la cohérence du moulage. Par rapport aux moules ordinaires, les moules de haute précision nécessitent une sélection de matériaux plus stricte, une technologie de traitement plus détaillée et des processus d'inspection plus complets pour garantir que le moule peut réaliser un moulage stable de structures complexes et répondre aux besoins de production intégrés de pièces structurelles légères et complexes dans la fabrication moderne.

Principaux domaines d'application des moules de haute précision

Ningbo NKT Tooling Co., Ltd. se concentre sur la conception et la fabrication de moules en alliage d'aluminium, de magnésium et de zinc. Les moules de haute précision sont largement utilisés dans les industries suivantes :

Industrie automobile : composants de précision tels que carter de boîte de vitesses, carter moteur, bras de commande, etc.

Équipements de communication : tels que les pièces structurelles de dissipation thermique, les supports d'antenne, les composants du boîtier, etc.

Automatisation industrielle : comme les boîtiers de capteurs, les connecteurs d'outils

Équipements de santé et de sport : tels que les composants structurels des équipements de fitness, les cadres en alliage de vélos, etc.

Différence de précision par rapport aux moules ordinaires

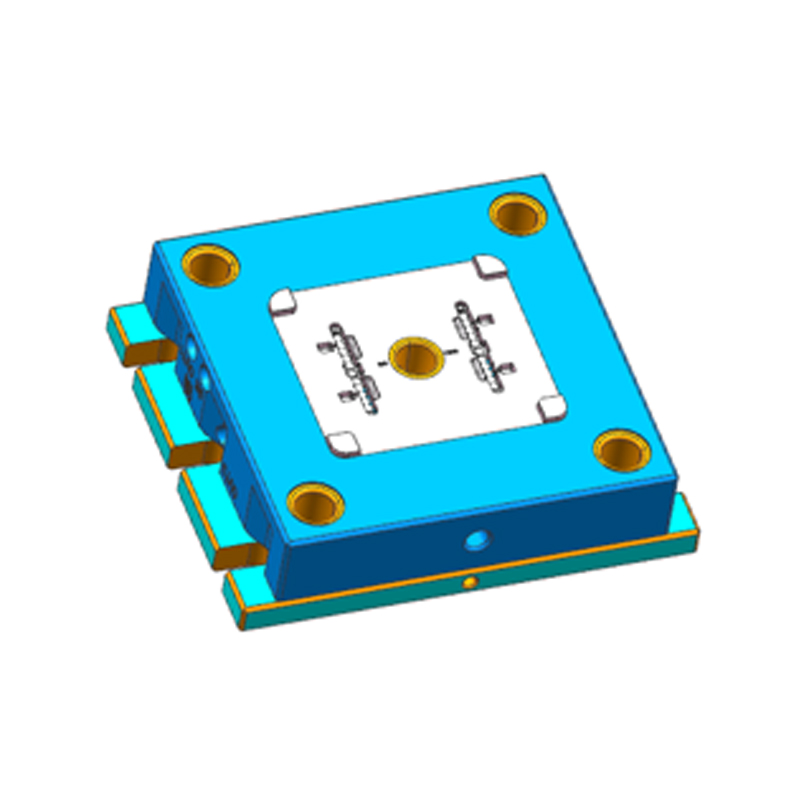

Les moules ordinaires sont généralement utilisés pour des produits qui ne nécessitent pas de dimensions et de consistance élevées, tels que de simples pièces en plastique ou des produits métalliques bas de gamme. En revanche, les moules de haute précision ont un contrôle des erreurs plus strict et nécessitent souvent que le contrôle des erreurs soit compris dans la plage de ± 0,01 mm ou moins, et certaines pièces doivent même atteindre une précision au niveau du micron. Cette mise en œuvre très demandée repose sur des équipements de traitement avancés, un acier de moulage de haute qualité et des processus de contrôle qualité stricts.

Différences dans la sélection des matériaux

Les moules de haute précision utilisent généralement des aciers pour moules alliés avec une bonne stabilité thermique, une dureté élevée et une forte résistance aux fissures, tels que H13, 8407, etc., pour faire face au problème de fatigue thermique dans le moulage sous pression à haute température. Les moules ordinaires utilisent souvent de l'acier pour moules à faible coût ou de l'acier au carbone ordinaire, sujet aux fissures ou à la déformation et ayant une durée de vie courte.

Amélioration du processus de conception et de fabrication

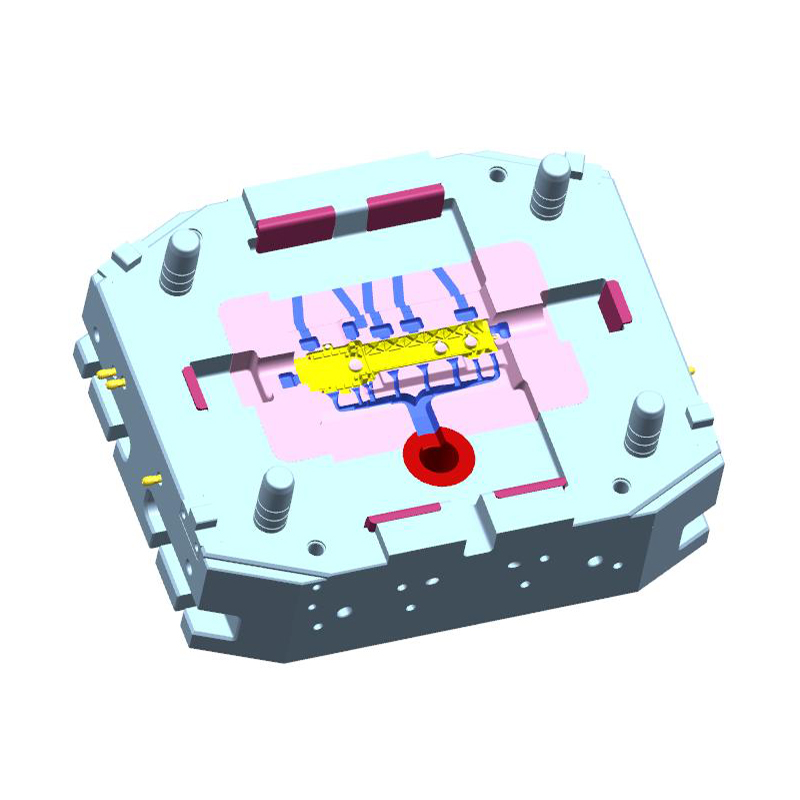

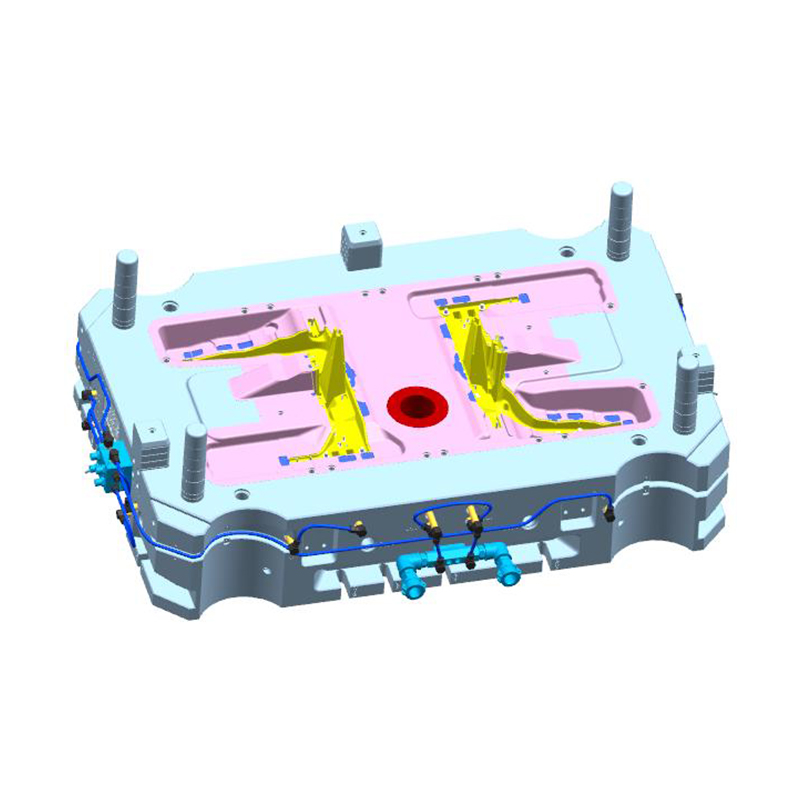

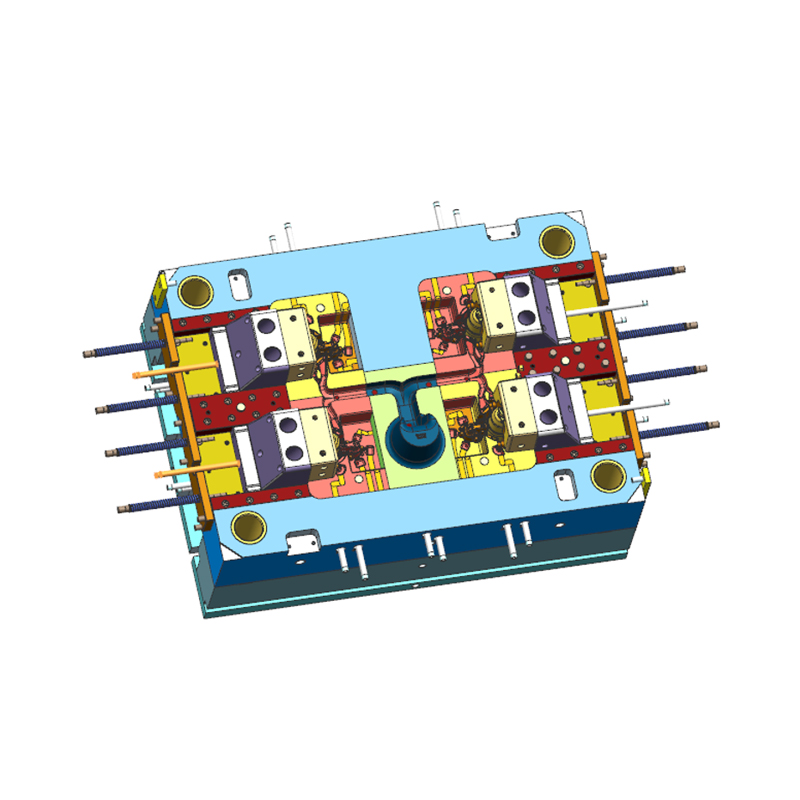

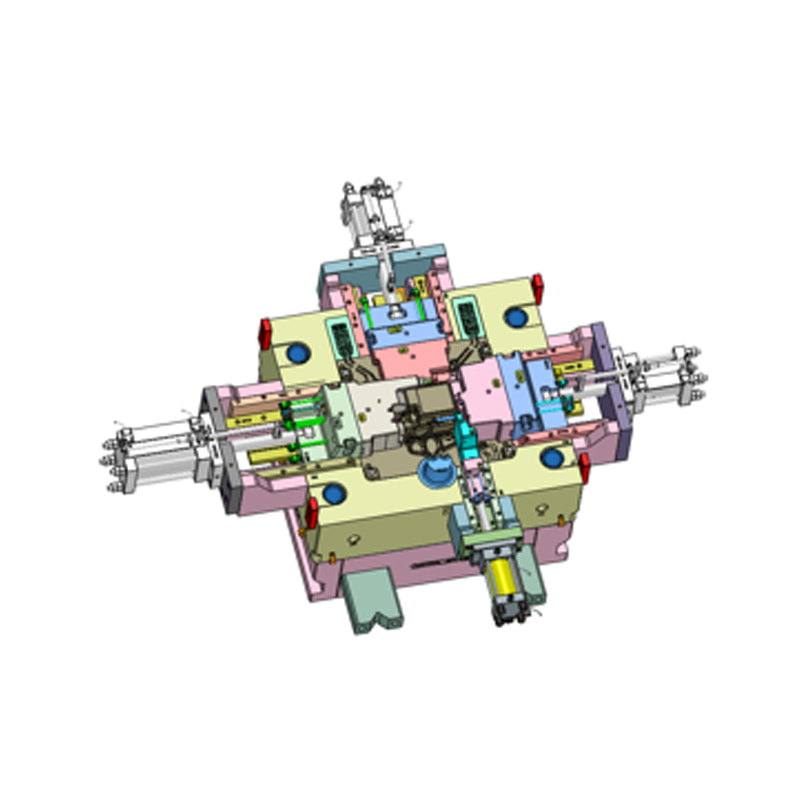

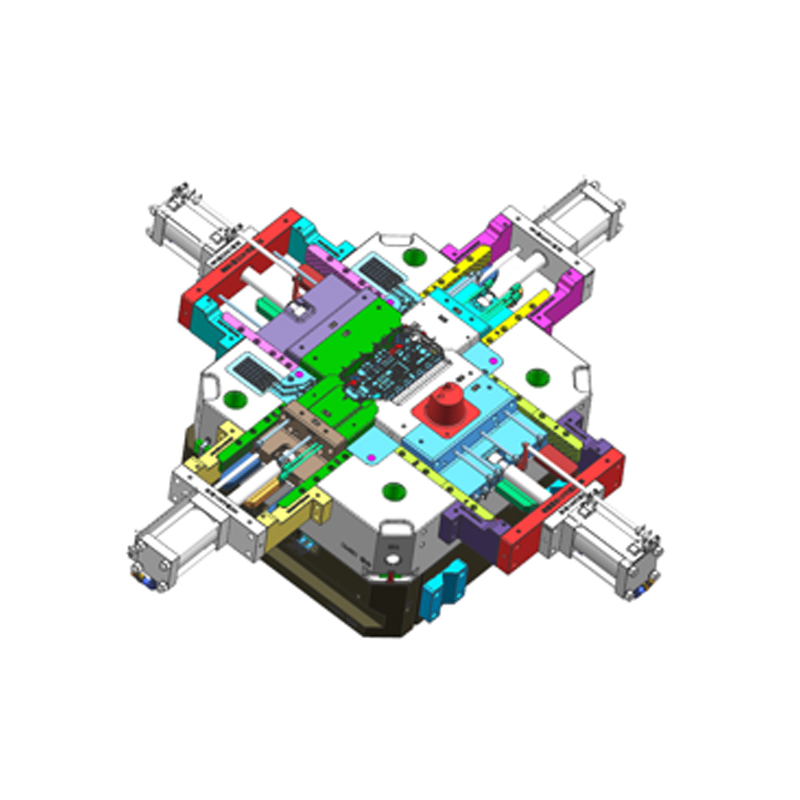

Les moules de moulage sous pression de haute précision nécessitent généralement une conception structurelle et une simulation de moulage à l'aide d'un logiciel de modélisation tridimensionnelle et d'outils d'analyse du flux de moule. Au cours du processus de conception, plusieurs facteurs tels que la fluidité du métal, la disposition des pores et l'emplacement des canaux de refroidissement doivent être pleinement pris en compte pour garantir que la structure du produit est complète et que les dimensions sont stables. La conception des moules ordinaires est relativement simplifiée et peut ne pas être simulée et analysée, et il existe un risque d'essais répétés de moules et de retouches.

Capacité à former des structures complexes

Grâce à l'utilisation d'équipements d'usinage de précision et à l'amélioration des capacités de traitement des détails des moules, des moules de haute précision peuvent être utilisés pour le moulage intégré de pièces structurelles complexes, réduisant ainsi les processus de traitement et d'assemblage ultérieurs et améliorant l'efficacité de la production. Les moules ordinaires sont soumis à la conception structurelle et à la précision du moule, et ne peuvent souvent pas réaliser un seul moulage sous pression de pièces géométriques complexes ou à parois minces.

Comparaison de la durée de vie et de la stabilité

Les moules de moulage sous pression de haute précision ont généralement une plus grande stabilité et une durée de vie plus longue. Après avoir été renforcé par un traitement thermique, un traitement de nitruration et d'autres processus, le moule peut maintenir des performances stables dans une production à long terme et à haute résistance et éviter un remplacement fréquent. Les moules ordinaires sont sujets à une dérive de la taille du produit en raison de la fatigue thermique ou de l'usure, affectant la continuité de la production.

Le compromis entre coût et bénéfice

Bien que le coût de fabrication initial des moules de haute précision soit relativement élevé, d'un point de vue opérationnel à long terme, leur stabilité et leur valeur réutilisable peuvent apporter des avantages plus importants à l'entreprise, notamment des avantages tels qu'une meilleure cohérence des produits, une réduction du taux de défauts et un cycle de maintenance prolongé. Bien que les moules ordinaires nécessitent peu d'investissement au stade initial, leur rentabilité globale est relativement faible en raison d'un entretien ultérieur fréquent et d'une mise au rebut rapide.

La place des moules de haute précision dans la fabrication moderne

Avec l'accélération de la tendance au développement de produits légers et intégrés, le rôle des moules de moulage sous pression de haute précision dans le domaine de la fabrication devient de plus en plus important. Cela affecte non seulement la qualité du moulage des produits, mais joue également un rôle fondamental dans l'amélioration de l'efficacité de la fabrication, la réduction des déchets de matériaux et l'optimisation du flux de processus. Ningbo NKT Tooling Co., Ltd. s'engage à fournir à ses clients des solutions de moules stables et fiables pour soutenir la mise en œuvre et la production en série de produits à forte demande.

Comment NKT Tooling garantit-il l’exactitude et la qualité des moules de coulée sous pression de haute précision ?

Une conception de précision comme base

En garantissant la qualité de moules de coulée sous pression de haute précision , Ningbo NKT Tooling Co., Ltd. considère toujours la conception de moules comme un point de départ clé. Dès les premiers stades du développement des moules, la société a adopté un logiciel de modélisation tridimensionnelle avancé (tel que UG, Pro/E, etc.) et l'a combiné à la technologie d'analyse du flux de moule (Moldflow) pour la simulation de remplissage, de refroidissement et d'échappement, prédisant efficacement les défauts potentiels et optimisant la conception structurelle. Ce processus de conception améliore non seulement la cohérence de la formation du moule, mais fournit également une base claire pour les processus de fabrication ultérieurs.

Contrôle strict sur la sélection des matériaux

Les performances du moule sont étroitement liées à son matériau. L'entreprise utilise des aciers pour moules thermiques hautes performances tels que le H13 et le 8407, couramment utilisés pour le moulage sous pression. Les matériaux doivent avoir une bonne résistance à la chaleur, une bonne résistance aux fissures et une bonne stabilité mécanique. Avant d'entrer dans l'usine, chaque lot d'acier est soumis à des tests de dureté, à une analyse de composition chimique et à une détection de défauts pour confirmer que le matériau ne présente pas de fissures, inclusions et autres problèmes pendant les étapes de fusion et de traitement thermique, et que les risques de qualité sont contrôlés depuis la source.

Investissement dans des équipements de traitement de précision

Pour répondre à des exigences de haute précision, Ningbo NKT Tooling Co., Ltd. est équipée d'une série d'équipements de traitement de haute précision, notamment un centre d'usinage à cinq axes, une machine à étincelles électrique CNC, une machine de découpe de fil à déplacement lent et un équipement d'alésage et de fraisage CNC à haute rigidité. Le contrôle de la taille des pièces du moule traité via ces équipements est plus stable et la précision du contour peut être contrôlée à ± 0,005 mm, répondant aux besoins d'une géométrie complexe et d'une précision d'assemblage élevée.

Technologie de traitement fin à plusieurs roues

Dans le processus de fabrication des moules, l'entreprise met en œuvre plusieurs étapes telles que le traitement grossier, la semi-finition, la finition, l'assemblage et la coordination et le polissage miroir. En particulier dans les cavités et les faces de séparation, des outils de haute précision sont utilisés et serrés à la main en combinaison avec des techniciens expérimentés pour garantir la structure serrée du moule et un jeu d'ajustement raisonnable. Cette méthode de traitement par étapes réduit efficacement les risques de déformation thermique et de concentration de contraintes et améliore la consistance du moule.

Processus de traitement thermique avancé

La durée de vie et la stabilité du moule sont considérablement affectées par l'effet du traitement thermique. L'entreprise renforce l'acier du moule grâce à diverses méthodes de traitement thermique telles que le traitement thermique sous vide, le traitement de trempe et la nitruration de surface. En termes de contrôle de la température, du temps et des fluides de refroidissement, l'entreprise utilise des équipements automatisés pour effectuer un contrôle des processus afin de garantir que la dureté du matériau du moule est uniformément répartie et que la structure ne subit pas de changement de phase anormal, améliorant ainsi la résistance à l'usure et la résistance aux fissures thermiques.

Processus d'inspection de qualité strict

Des matières premières à la livraison du produit fini, chaque maillon clé doit passer l'examen couche par couche par le service d'inspection qualité. Ningbo NKT Tooling Co., Ltd. est équipé d'équipements de test professionnels tels que des instruments de mesure à trois coordonnées (CMM), des projecteurs, des duromètres, des rugosimètres, etc., pour détecter avec précision les dimensions, les tolérances, les finitions de surface, etc. Surtout une fois l'assemblage du moule terminé, une inspection complète de l'installation de test de moule sec sera effectuée pour vérifier si la structure de la cavité et l'état de fonctionnement des pièces mobiles répondent aux normes de conception.

Vérification et débogage des tests de moule

Avant que le moule ne soit mis en production de masse, la société effectuera des tests de moulage sous pression d'échantillons et vérifiera la capacité de formation du moule par analyse métallographique, détection de défauts aux rayons X, nouveaux tests dimensionnels et d'autres moyens. Si des défauts tels que des solins, des trous d'aération et un retrait sont détectés lors du test du moule, l'équipe technique retracera la structure du moule et les paramètres du processus et apportera des corrections ciblées pour garantir que le moule peut fonctionner de manière stable après son introduction dans la chaîne de production du client.

Accompagnement des équipes techniques et amélioration continue

L'entreprise compte actuellement plus de 80 professionnels, dont 15 ingénieurs supérieurs et plus de 30 ingénieurs professionnels et techniques, dotés d'une force technique relativement solide. Au cours du processus de mise en œuvre du projet, l'équipe technique suivra l'ensemble du processus de moulage, de la conception à l'utilisation, collectera des commentaires sur l'utilisation et organisera des plans d'amélioration des processus, optimisera en permanence les stratégies ultérieures de développement et de traitement des moules et améliorera le niveau global de livraison.

Système complet de gestion des informations sur les processus

Afin de parvenir à la standardisation et à la gestion de la traçabilité, l'entreprise a mis en place un système de gestion des processus de production et une plateforme d'enregistrement du contrôle qualité. Les dessins de conception, les sources de matériaux, les processus de traitement, les données de traitement thermique et les enregistrements d'inspection de chaque ensemble de moules peuvent être trouvés et suivis dans le système. Grâce à la gestion numérique des processus, il réduit les omissions humaines et améliore l'efficacité de la livraison, et permet également de localiser avec précision les opérations de maintenance et de réparation ultérieures.

Mécanisme de communication personnalisé

Au début du projet, l'entreprise a maintenu une communication étroite avec les clients et a formulé des plans de moules exclusifs basés sur différentes structures de moulage sous pression et exigences d'utilisation. Au milieu du projet, les progrès et l'état de qualité du développement des moules seront continuellement informés via des rapports d'étape et des analyses d'échantillons. Ce type de mécanisme améliore non seulement la satisfaction du client, mais améliore également le ciblage et l'adaptabilité du développement des moules.