Quelles sont les différences entre les moules de coulée pour les séries de véhicules à énergie nouvelle et les véhicules traditionnels ?

Différences dans les exigences matérielles

À mesure que la tendance aux automobiles légères progresse, véhicules à énergie nouvelle ont des exigences croissantes en matière de matériaux de moulage. Par rapport aux véhicules traditionnels, les véhicules à énergie nouvelle utilisent un grand nombre de matériaux légers tels que des alliages d'aluminium et des alliages de magnésium dans leur conception structurelle, ce qui impose des exigences plus élevées en matière de résistance à la chaleur, de résistance à l'usure et de stabilité de moulage des moules de coulée. Les moules pour véhicules traditionnels sont principalement utilisés pour le moulage de pièces en acier ou en fonte, tandis que les véhicules à énergies nouvelles ont tendance à utiliser des alliages légers à haute conductivité thermique, à haute résistance mais faciles à déformer. Par conséquent, la conception des moules doit s’adapter aux différents taux de retrait, conductivité thermique et fluidité du métal.

Différentes complexités des structures de composants

Les composants du système triélectrique (batterie, moteur et commande électronique) des véhicules à énergie nouvelle ont des structures complexes et les exigences en matière de précision de conception des moules sont accrues. Par exemple, la coque de la batterie adopte généralement une solution de moulage intégrée avec une fine épaisseur de paroi et une structure fine. Le moule doit disposer d’un bon système de refroidissement et de capacités de contrôle dimensionnel précis. Les moules destinés aux véhicules traditionnels dans la fabrication de pièces métalliques telles que les moteurs et les boîtes de vitesses accordent davantage d'attention aux performances de résistance élevée et de fatigue thermique. Il existe des différences entre les deux dans la complexité de la cavité du moule et dans le contrôle des détails de moulage.

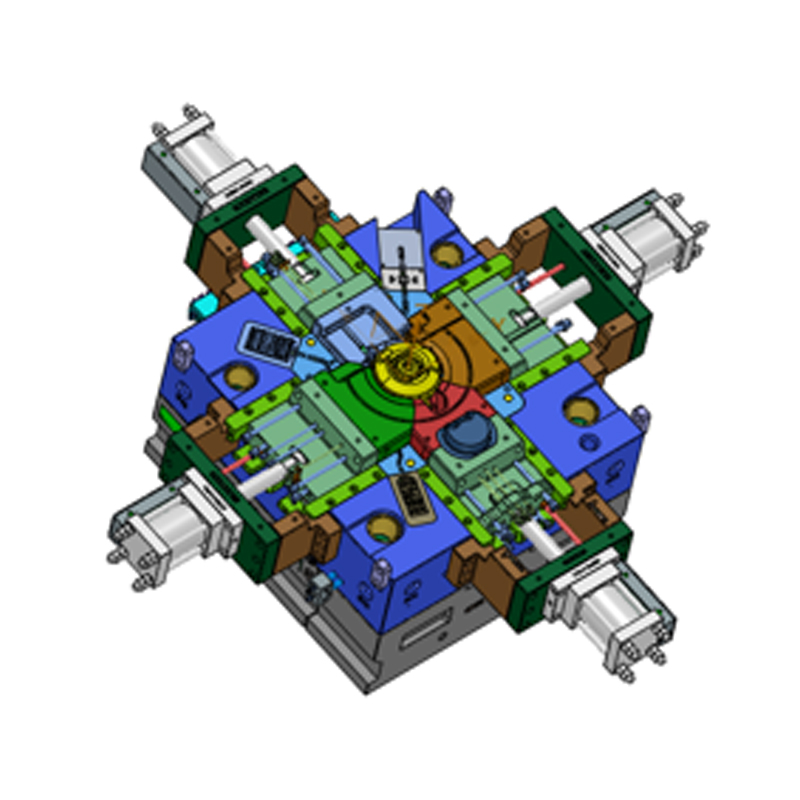

Différences de taille et d'intégration du produit

Les véhicules à énergie nouvelle ont des exigences plus élevées en matière d’intégration de pièces et de composants. Par exemple, la conception modulaire de boîtiers de commande électroniques intégrés, de boîtiers de moteur et d'interfaces de chargement devient une tendance. Ces pièces hautement intégrées sont de grande taille et de structure complexe, et les moules de coulée doivent avoir un contrôle de cohérence plus élevé et une conception d'alimentation multipoint. Les moules automobiles traditionnels servent généralement à des pièces structurelles divisées, avec de petites tailles de pièces individuelles, une répartition de la charge du moule relativement uniforme et une difficulté relativement faible à contrôler les contraintes thermiques.

Les défis posés par les systèmes de gestion thermique

Les pièces des véhicules utilisant de nouvelles énergies (en particulier les batteries de puissance et les carters de moteur) ont des exigences claires en matière de gestion thermique. Au cours du processus de développement, le moule doit déterminer si une bonne conception de la structure de dissipation thermique peut être obtenue après la formation du produit, ce qui affecte directement les performances du produit. Les moules de véhicules traditionnels subissent moins de pression de conception à cet égard. Pour les nouveaux produits énergétiques, le développement de moules intègre souvent la conception de canaux de refroidissement, l’optimisation de la disposition des cavités de coulée et des méthodes d’analyse des contraintes thermiques.

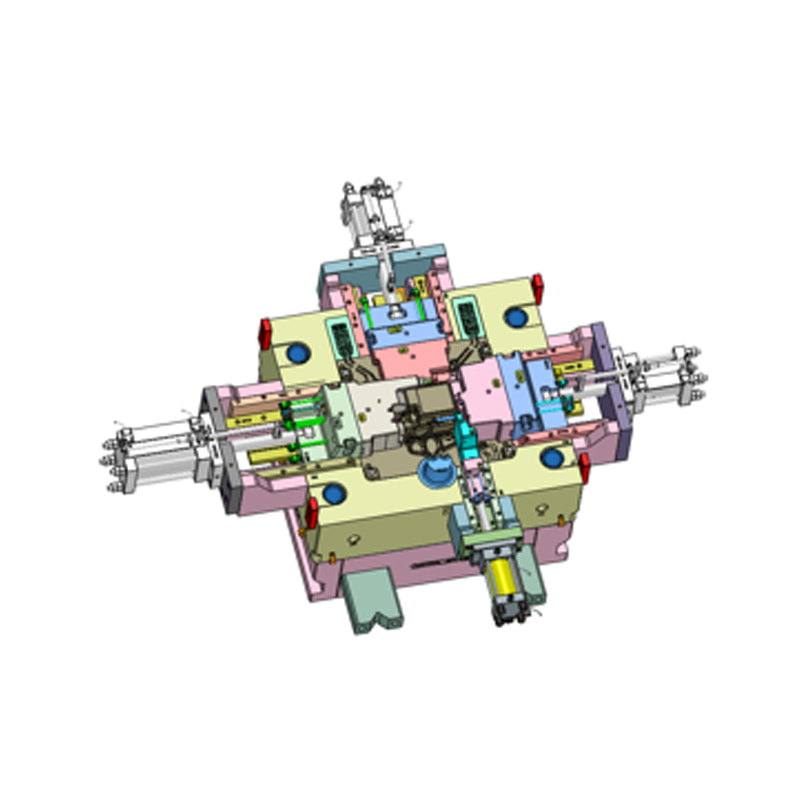

Différences entre le processus de moulage sous pression et le système d'injection

Les véhicules à énergies nouvelles utilisent souvent des procédés de moulage sous pression ou de moulage sous vide, et le moule doit s'adapter au processus technique d'injection à grande vitesse, de moulage à haute pression et de refroidissement rapide. Dans des conditions de haute pression, la répartition de la force de serrage du moule, le système d'échappement et le système de contrôle de la température du moule sont plus critiques. En revanche, le moulage ordinaire à basse pression ou le moulage par gravité est encore largement utilisé dans les moules de véhicules traditionnels, et les exigences en matière de systèmes de moulage sont légèrement inférieures.

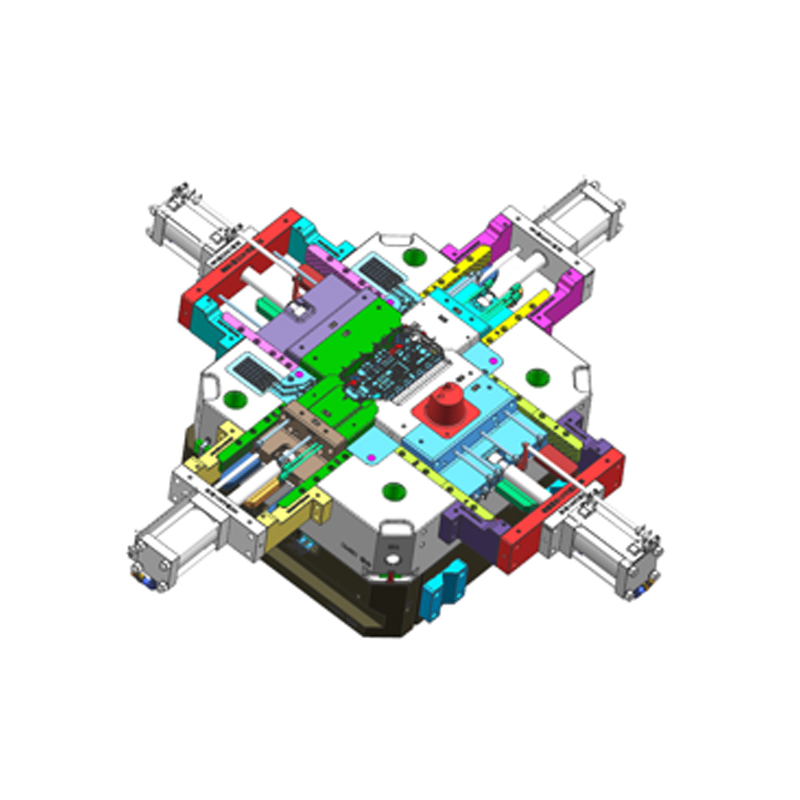

Exigences plus strictes en matière de contrôle de précision

Les exigences des véhicules à énergies nouvelles en matière de sécurité et de stabilité des performances ont incité la précision des moules à se rapprocher du niveau du micron, en particulier dans les boîtiers de modules de batterie, les boîtiers de commande électronique, etc., et des normes plus strictes sont proposées pour la tolérance dimensionnelle, la concentricité et la planéité du moule. Bien que les moules automobiles traditionnels se concentrent également sur la précision, les exigences globales sont relativement souples, en particulier dans certaines grandes structures, qui autorisent un certain espace de post-traitement.

La durée de vie du moule et les méthodes de maintenance sont évidemment différentes

Étant donné que les nouveaux moules énergétiques sont souvent utilisés dans les lignes de coulée à haute pression et de production à haute fréquence, la durée de vie des moules est remise en question. La sélection des matériaux du moule, le processus de traitement thermique et le maintien du contrôle de la température pendant l'utilisation du moule sont devenus une priorité. Le rythme de maintenance des moules de véhicules traditionnels est relativement stable, l'environnement de traitement est plus contrôlable et la pression de gestion de la fréquence de maintenance et de la durée de vie du moule est relativement faible.

Le degré d'application des outils de conception et de la technologie de simulation

Dans le processus de conception des moules de coulée de véhicules à énergies nouvelles, les outils d'analyse de simulation tels que Moldflow et Magmasoft sont largement utilisés pour aider à optimiser la disposition des portes, à prédire l'effet de remplissage et la déformation par retrait. Cette méthode de conception numérique améliore considérablement l’efficacité et la précision du développement des moules. La conception de moules traditionnels est encore en transition vers la numérisation et sa dépendance technologique est relativement faible.

Comment NKT Tooling garantit-il que les moules de coulée pour la série de véhicules à énergie nouvelle ont de bonnes performances de gestion thermique ?

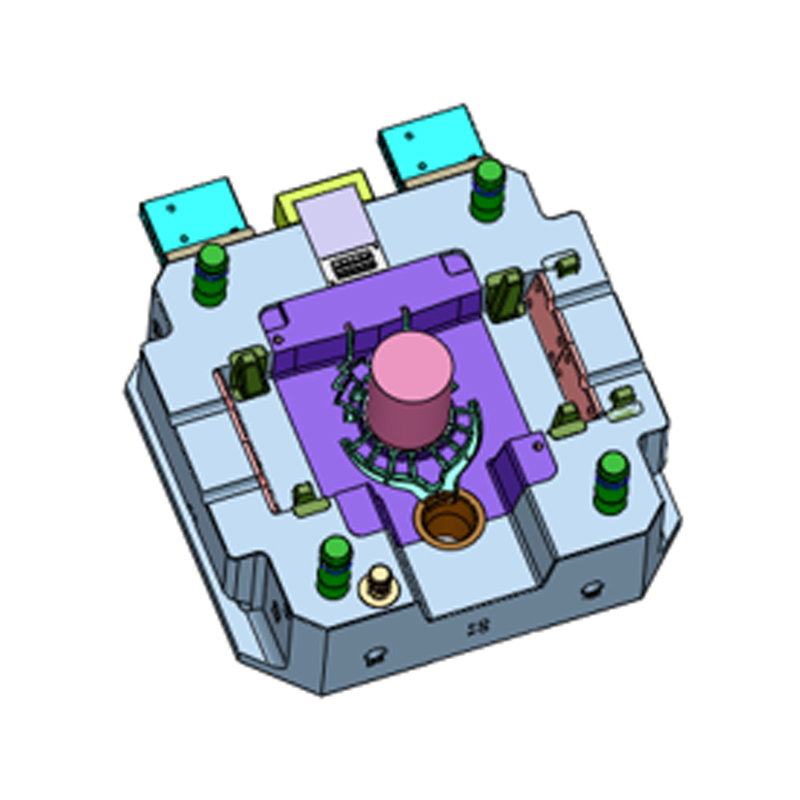

Importance de la gestion thermique dans nouveaux moules de coulée énergétique

Les pièces de véhicules à énergie nouvelle utilisent principalement la technologie de moulage sous pression à haute pression ou de moulage sous vide, et la répartition des contraintes thermiques a un impact direct sur la durée de vie du moule et la qualité du moulage du produit. Le moule doit résister aux effets alternés d'un chauffage et d'un refroidissement rapides pendant le processus de coulée, de sorte que la capacité de gestion thermique détermine la stabilité, l'efficacité du cycle et la cohérence du moulage du moule. Une bonne conception de gestion thermique peut contrôler la différence de température entre les différentes parties du moule, réduire le risque de fissuration par fatigue thermique et améliorer le rythme de production.

Sélection de matériaux pour répondre aux exigences de conduction thermique

Afin d'améliorer l'efficacité de conduction thermique du moule, Ningbo NKT Tooling Co., Ltd. sélectionnera des matériaux en acier ou en alliage avec une conductivité thermique plus élevée en fonction de la structure de la pièce et de la méthode de coulée, tels que l'acier à outils amélioré H13, 1.2343 ESR, 1.2367, etc., pour améliorer la capacité du corps du moule à absorber et à libérer de la chaleur. En outre, pour les zones nécessitant un refroidissement clé, la société introduira également des inserts ou des bouchons en alliage de cuivre pour équilibrer davantage la température locale.

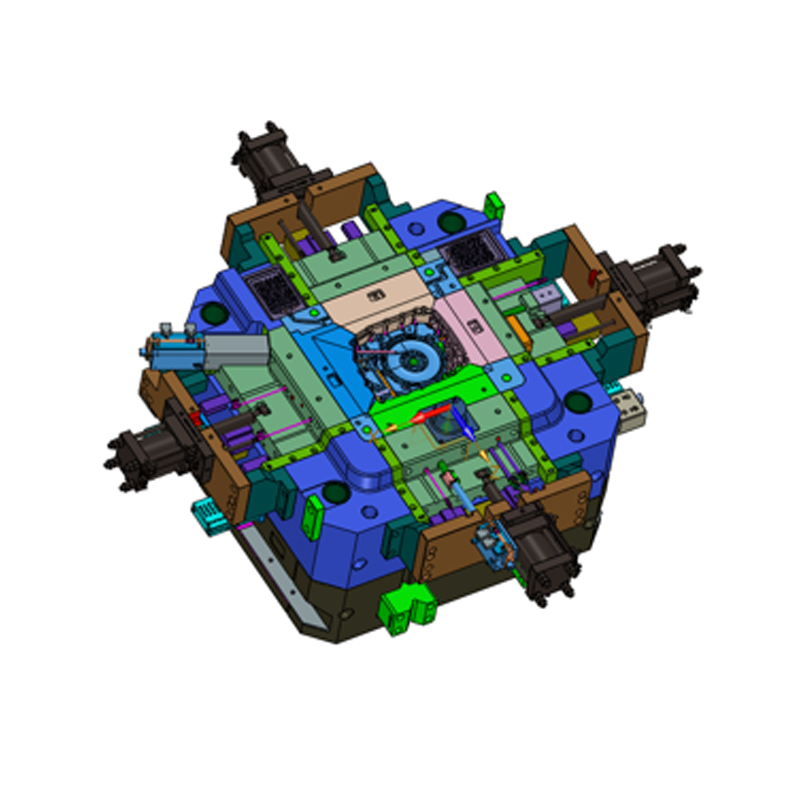

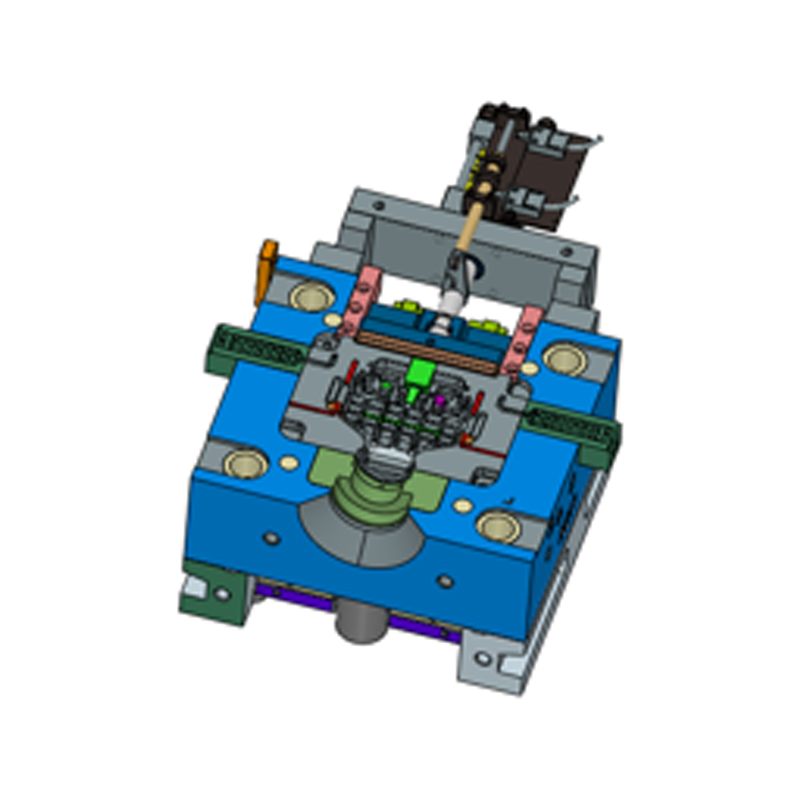

Conception raffinée des canaux de refroidissement intégrés

En termes de conception de structure de gestion thermique, NKT Tooling utilise un logiciel de CAO 3D pour simuler et analyser la disposition des canaux de refroidissement afin de garantir que le système de refroidissement couvre les zones de moulage clés du moule. Par exemple, dans le moule de la coque de la batterie ou de la coque du contrôleur, un canal d'eau direct, un circuit de refroidissement en spirale ou une cavité de contrôle de température indépendante seront conçus pour obtenir une dispersion rapide de la température et un contrôle efficace. Ces canaux sont souvent complétés par un perçage profond CNC pour améliorer la précision du traitement et la stabilité structurelle.

L'analyse de simulation de champ thermique améliore la capacité prédictive

L'entreprise utilise largement des logiciels de simulation thermique tels que MAGMASOFT ou ProCAST pour analyser dynamiquement la conduction thermique, la concentration thermique et la vitesse de refroidissement du moule pendant le processus de moulage sous pression. En prévoyant et en ajustant les changements thermiques à chaque étape, les angles morts ou les points chauds du contrôle thermique sont corrigés à l'avance, l'uniformité du cycle thermique du moule est améliorée et la déformation ou la concentration de contraintes est évitée. L'impact sur la taille de la pièce.

Gestion intégrée du système de contrôle de température

Afin de faciliter le fonctionnement et la surveillance réels, Ningbo NKT Tooling Co., Ltd. peut équiper le moule d'un système de contrôle de température intégré qui prend en charge des fonctions telles que la connexion de la machine à température du moule, la surveillance des thermocouples et l'ajustement régional de la température. Grâce à une gestion systématique des paramètres thermiques, les utilisateurs peuvent ajuster la courbe de température du moule dans différentes conditions de production afin de maintenir un état de moulage stable. Cette conception intégrée est particulièrement adaptée aux moules tels que les boîtiers d'entraînement électrique très demandés et les nouveaux boîtiers d'unités de contrôle énergétique.

La combinaison multi-matériaux réduit le risque de fatigue thermique

Pour les zones de chocs thermiques à haute fréquence, telles que les portes, les rainures d'aération ou les zones de transition à parois minces, NKT Tooling utilisera une combinaison de plusieurs matériaux. Par exemple, des matériaux présentant différents coefficients de dilatation thermique sont intégrés dans des positions de rinçage à haute température pour améliorer l'absorption des chocs thermiques et réduire les fissures et l'effondrement des bords. Cette stratégie locale d'optimisation des matériaux prolonge efficacement la durée de vie globale du moule.

Les mécanismes de maintenance et de rétroaction aident à optimiser les performances thermiques

Une fois le moule livré pour utilisation, l'entreprise fournira également des services réguliers d'inspection et d'évaluation des performances thermiques en fonction de l'utilisation du client. En analysant la fluidité du système de refroidissement, le temps de réaction aux différences de température et les traces de fatigue thermique de surface, des suggestions d'amélioration sont fournies pour l'utilisation ultérieure du moule ou le développement de nouveaux moules. Ce mécanisme d'assistance à la gestion thermique de l'ensemble du processus constitue une base pour un fonctionnement stable et une optimisation continue du moule.