Quels sont les moules de moulage sous pression de la série à entraînement électrique et quels sont leurs avantages ?

Définition de base des moules de moulage sous pression de la série à entraînement électrique

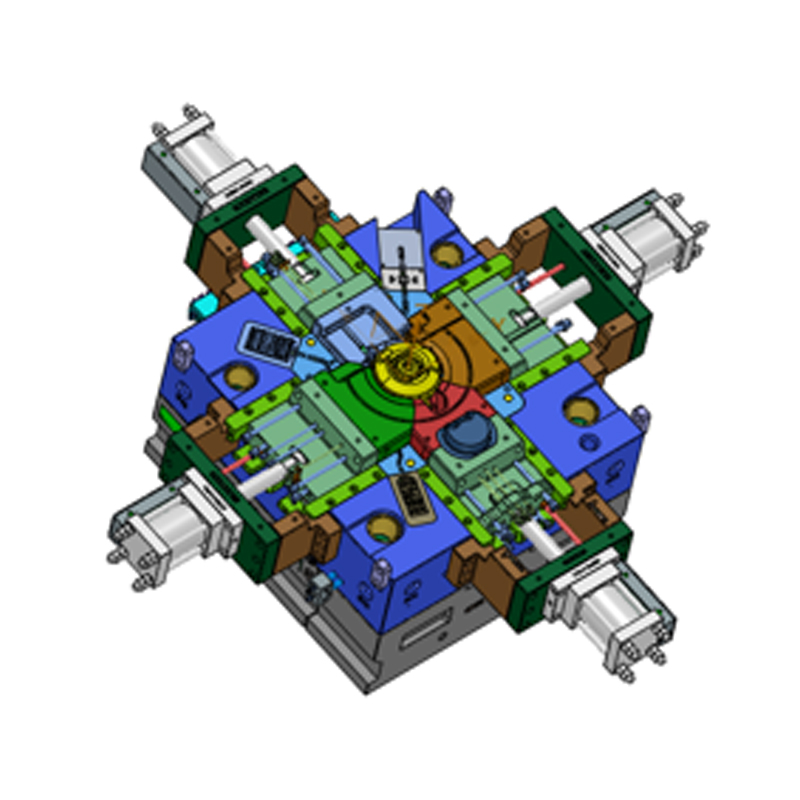

Moules de moulage sous pression de la série à entraînement électrique sont des moules industriels spécialement utilisés pour fabriquer des pièces structurelles de systèmes d’entraînement électrique. Ils conviennent principalement aux pièces métalliques de pièces clés telles que les carters de moteur, les boîtiers de commande électriques et les modules d'entraînement électrique dans les domaines des véhicules à énergies nouvelles, des équipements d'automatisation industrielle et des robots. Il utilise une technologie de moulage sous pression à haute pression pour injecter rapidement des matériaux métalliques tels que l'aluminium, le magnésium et le zinc dans la cavité du moule afin de réaliser un moulage unique répondant aux exigences de production en matière de précision structurelle, de résistance, de dissipation thermique et de légèreté.

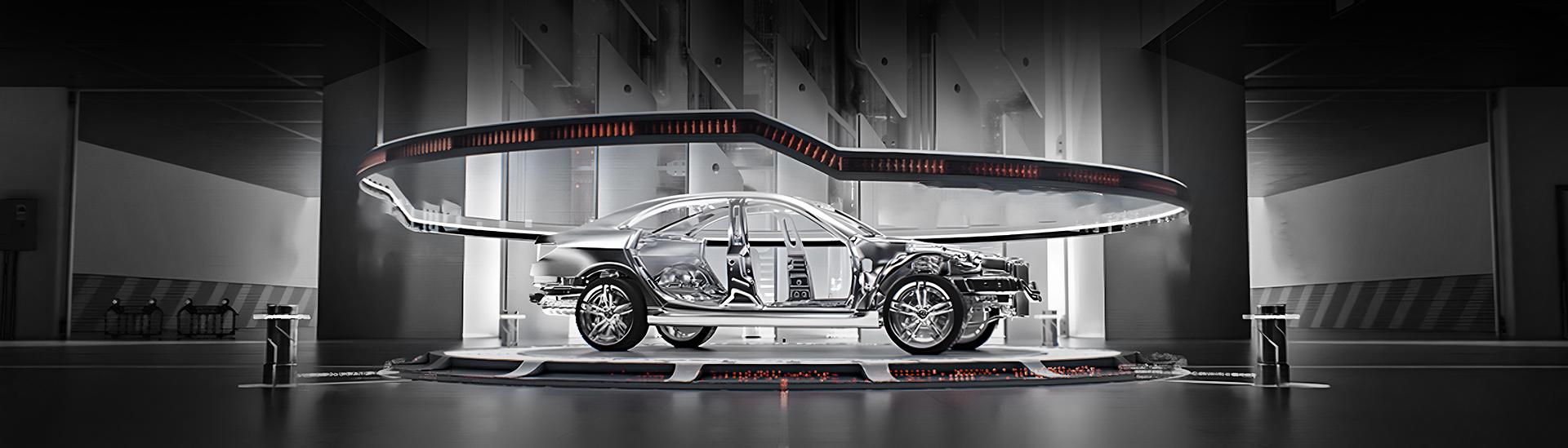

Contexte de la combinaison d'un système d'entraînement électrique et de moules de moulage sous pression

Avec le développement rapide des véhicules à énergie nouvelle et des industries manufacturières intelligentes, des exigences plus élevées sont imposées à la conception structurelle des composants d’entraînement électrique. Par rapport aux structures mécaniques traditionnelles, les systèmes d'entraînement électrique doivent intégrer des moteurs, des contrôleurs, des structures de dissipation thermique et des interfaces de connexion dans un espace limité, ce qui nécessite que les moules soient capables d'obtenir une géométrie complexe, un moulage à paroi mince et une cohérence dimensionnelle élevée. Le processus de moulage sous pression est largement utilisé en raison de sa vitesse de moulage rapide et de sa forte intégrité structurelle, ce qui fait du moule de moulage sous pression de la série à entraînement électrique un outil de fabrication clé.

Force technique de Ningbo NKT Tooling Co., Ltd.

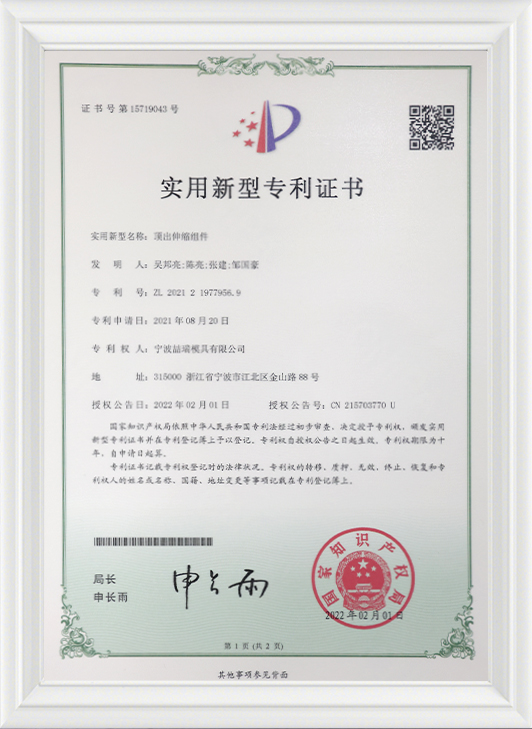

Depuis sa création en 2009, Ningbo NKT Tooling Co., Ltd. se concentre sur la conception et la fabrication de moules en alliage d'aluminium, de magnésium et de zinc et possède une riche expérience dans le développement de moules de moulage sous pression. L'entreprise dispose d'un atelier de fabrication moderne de 6 000 mètres carrés et de plus de 80 employés, dont plus de 30 techniciens professionnels et 15 ingénieurs intermédiaires et supérieurs. Elle a la capacité de produire plus de 300 ensembles de moules de haute précision par an, fournissant ainsi un soutien solide au développement de composants de systèmes d'entraînement électrique.

La haute précision répond aux exigences d'assemblage des composants d'entraînement électrique

Les moules à entraînement électrique impliquent généralement plusieurs surfaces d'assemblage de précision, telles que des trous de montage de stator de moteur, des interfaces de contrôleur électronique, des sièges filetés, etc. Ces structures ont des exigences élevées en matière de tolérances dimensionnelles et de précision de positionnement. Ningbo NKT Tooling Co., Ltd. utilise des équipements CNC de haute précision et des systèmes d'analyse de flux de moules 3D pour optimiser la conception des moules et garantir que les pièces moulées répondent aux exigences de cohérence et d'interchangeabilité de l'assemblage ultérieur.

La structure légère soutient l'amélioration de l'efficacité énergétique

Les systèmes de propulsion électrique jouent un rôle important dans l’allègement des véhicules. Le moule doit permettre la fabrication de pièces légères avec une épaisseur de paroi raisonnable et une structure mécanique équilibrée. Grâce à une conception précise et à un système de canaux d'écoulement optimisé, Ningbo NKT Tooling Co., Ltd. réduit le poids des produits moulés sous pression tout en garantissant leur résistance, améliorant ainsi l'efficacité énergétique et réduisant la charge de fonctionnement.

Importance de la conception de la structure de dissipation thermique et de l'adaptation des moules

Le système d'entraînement électrique génère beaucoup de chaleur pendant le fonctionnement, de sorte que les pièces structurelles de type coque intègrent souvent des dissipateurs de chaleur, des canaux de refroidissement, etc. Le moule de moulage sous pression de la série d'entraînement électrique doit mettre en œuvre avec précision ces détails de conception dans la structure de la cavité du moule pour garantir que le moulage sous pression a de bonnes capacités de gestion thermique et prolonger la durée de vie du système d'entraînement électrique. Ningbo NKT Tooling Co., Ltd. intègre l'analyse du flux thermique et l'évaluation des contraintes dès la phase de conception du moule afin de réduire les erreurs dimensionnelles causées par la déformation thermique.

Répondre aux besoins d’automatisation et de production multi-empreintes

La plupart des pièces structurelles du système d'entraînement électrique sont utilisées conjointement avec des lignes de production automatisées, qui ont des exigences élevées en matière de stabilité des moules, de rythme d'ouverture et de fermeture des moules et de douceur de démoulage des produits. Le moule à entraînement électrique conçu par Ningbo NKT Tooling Co., Ltd. peut être connecté de manière transparente à un équipement de moulage sous pression automatique, prendre en charge la conception de moulage multi-empreintes, améliorer l'efficacité de la production et s'adapter aux besoins de fabrication de masse.

Compatibilité avec une variété d'alliages métalliques

Le moule à entraînement électrique prend non seulement en charge le moulage sous pression d'alliages d'aluminium (tels que ADC12, A380), mais également d'autres matériaux métalliques légers tels que l'alliage de magnésium et l'alliage de zinc pour répondre aux exigences de conductivité thermique, de résistance mécanique et de performances de traitement dans différents scénarios. Ningbo NKT Tooling Co., Ltd. ajuste de manière flexible la méthode de traitement thermique des moules et la stratégie de conception structurelle en fonction de la sélection des matériaux du client afin d'améliorer l'applicabilité et la durée de vie du moule.

Accent égal sur la durée de vie du moule et la commodité de la maintenance

Les moules à entraînement électrique doivent fonctionner fréquemment dans des conditions de pression et de température élevées, ce qui pose des problèmes de résistance à la chaleur et à l'usure du moule. Ningbo NKT Tooling Co., Ltd. améliore la stabilité et la durée de vie du moule en sélectionnant un acier pour moule à haute résistance, en optimisant le système de refroidissement du moule et en appliquant une technologie de traitement de surface. Dans le même temps, la structure du moule prend en compte la commodité de l'entretien quotidien, ce qui facilite le remplacement rapide des pièces d'usure et réduit le risque de temps d'arrêt.

Des services personnalisés pour répondre à des besoins diversifiés

La conception de chaque système d'entraînement électrique peut être différente. Ningbo NKT Tooling Co., Ltd. fournit des services complets personnalisés depuis l'analyse de la demande des clients, la modélisation structurelle, la simulation du flux de moule, l'épreuve des échantillons jusqu'à la livraison du moule par lots pour garantir que le moule peut réellement répondre aux doubles exigences de structure du produit et de rythme de production.

Quelle est la différence entre les moules de moulage sous pression de la série à entraînement électrique et les moules ordinaires ?

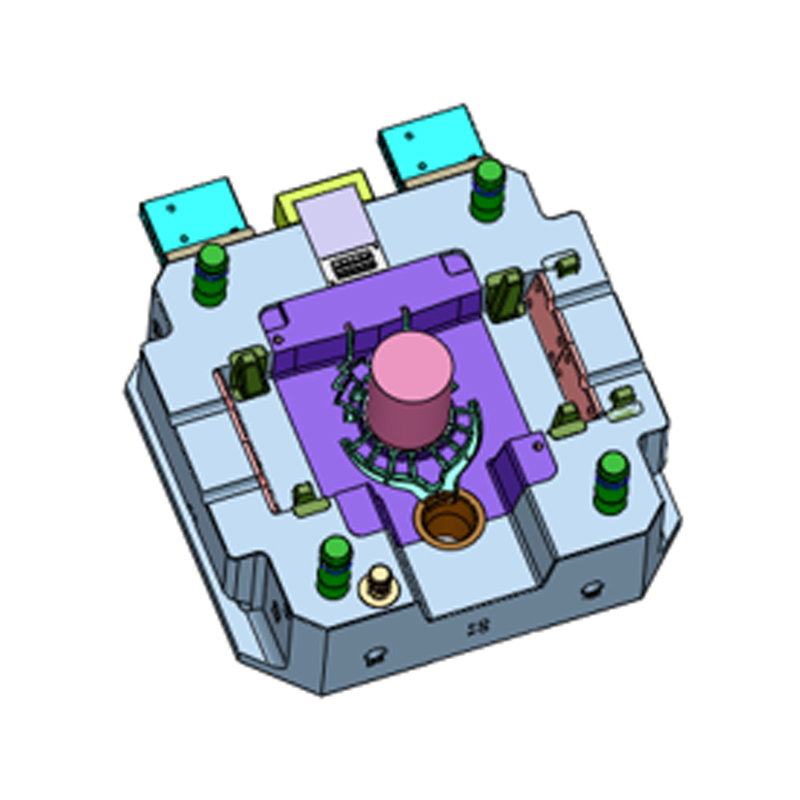

Différentes cibles d'application

Moules de moulage sous pression de la série à entraînement électrique servent principalement des composants clés du système d'entraînement électrique des véhicules à énergie nouvelle, tels que les carters de moteur, les boîtiers de contrôleur électronique, les supports de module d'entraînement électrique, etc. La plupart de ces pièces impliquent l'intégration électrique, la dissipation thermique, la légèreté et d'autres exigences. Les moules de moulage sous pression ordinaires sont principalement utilisés pour les pièces structurelles traditionnelles, telles que les boîtiers d'appareils électroménagers, les supports de lampes, les accessoires d'outils, etc. Leurs objectifs de conception se concentrent généralement sur la formation de forme et le support mécanique, et n'impliquent pas de systèmes complexes de contrôle électronique ou de gestion thermique.

Exigences de précision de moulage plus élevées

Les pièces moulées sous pression dans les systèmes d'entraînement électrique doivent généralement être étroitement associées à des composants de moteur, des modules de circuit et des connecteurs de précision, de sorte que la précision du traitement du moule, le contrôle de la tolérance dimensionnelle et la précision de la répétabilité répondent à des normes élevées. Par exemple, le boîtier du moteur devra peut-être répondre aux exigences de coaxialité du siège de roulement et de cohérence de la taille de l'installation du stator. En revanche, bien que les moules ordinaires disposent également d'un contrôle dimensionnel, les exigences globales de tolérance sont relativement souples, permettant certaines déformations structurelles et corrections post-traitement.

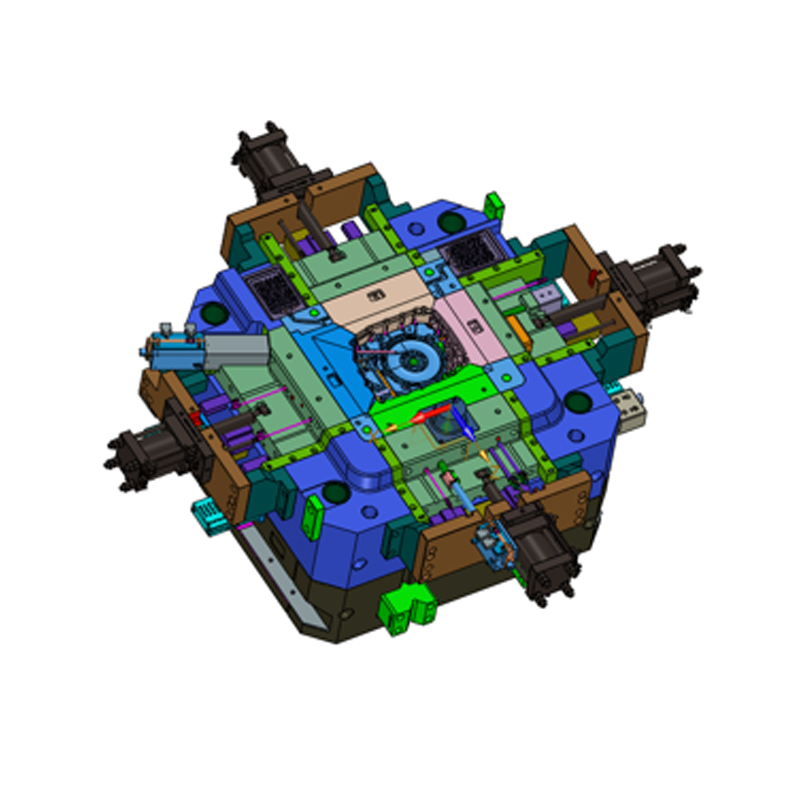

Complexité structurelle différente

Les moules à entraînement électrique impliquent plusieurs combinaisons structurelles, telles que des canaux de refroidissement, des nervures de renfort, des trous de montage, des sorties de câbles, des interfaces de modules intégrées, etc., et la complexité de conception structurelle est relativement élevée. Certains moules doivent également intégrer des inserts ou des conceptions multi-empreintes pour s'adapter au processus de moulage automatisé. La plupart des moules ordinaires sont des cavités de forme unique avec des structures simples, pratiques pour la production et la maintenance quotidiennes.

Une plus grande attention est accordée à la dissipation thermique et à la conception du flux de matériaux

Lors du développement de moules à entraînement électrique, une attention particulière est accordée aux performances de dissipation thermique des pièces moulées. La conception des moules inclut donc souvent la zone des ailettes de dissipation thermique, la disposition du système de refroidissement et l'optimisation des canaux d'écoulement. Ningbo NKT Tooling Co., Ltd. simule généralement le processus de remplissage grâce à une analyse du flux de moule pour garantir que l'alliage peut être rempli rapidement et uniformément dans des structures complexes afin d'éviter les pores ou les fermetures à froid. Les moules ordinaires utilisent des canaux à écoulement droit plus standards et des structures de refroidissement simples, en se concentrant sur le rythme de production et le contrôle des coûts.

Des normes plus élevées pour les matériaux utilisés

Les moules à entraînement électrique sont généralement soumis à des contraintes thermiques, à des impacts mécaniques et à une fréquence d'utilisation plus élevés que les moules de produits conventionnels. Par conséquent, l'acier pour moules est principalement sélectionné avec une dureté élevée, une résistance aux températures élevées et une forte résistance aux fissures, telles que H13, 1.2344 ESR, etc. Dans le même temps, afin de garantir la qualité du moulage sous pression, plusieurs cycles de traitement thermique et de traitement de renforcement de surface peuvent également être effectués. Les moules ordinaires sont principalement basés sur la rentabilité, et les normes de sélection des matériaux et les processus de traitement sont relativement conventionnels.

Adaptabilité des équipements d’automatisation de support

Les produits de la série à entraînement électrique sont généralement constitués de nombreux lots et conviennent à une utilisation dans les systèmes de moulage sous pression automatique et de manutention robotisée. Par conséquent, la structure du moule doit prendre en charge les mécanismes automatiques d’ouverture, d’éjection, de refroidissement et de changement rapide du moule. Ningbo NKT Tooling Co., Ltd. optimisera la disposition en combinaison avec le niveau d'automatisation de la ligne de production lors de la conception de moules à entraînement électrique. Les moules ordinaires sont principalement utilisés pour un fonctionnement manuel ou des équipements semi-automatiques et nécessitent moins d'adaptation à l'automatisation.

Gestion différente de la durée de vie et du cycle de maintenance

Les moules à entraînement électrique nécessitent une gestion plus stricte de la durée de vie du moule en raison des exigences stables des produits et des lots importants. Les parties vulnérables du moule doivent être remplacées régulièrement, et la structure du moule doit également être facile à entretenir, à démonter et à inspecter. Les moules ordinaires sont attribués de manière flexible en fonction des lots de production, avec des cycles de maintenance relativement lâches et une plus grande flexibilité dans la gestion de la durée de vie.

Cycle de conception et de développement long

En raison de la structure variable et des exigences élevées des pièces moulées sous pression à entraînement électrique, le développement de moules nécessite une conception tridimensionnelle détaillée, une analyse de simulation, une vérification des essais de moule, une réparation et un ajustement du moule, ainsi que d'autres étapes, et le cycle de développement est relativement long. Les moules ordinaires ont des structures conventionnelles, une riche accumulation d'expérience, des processus de développement plus standardisés et des cycles de livraison plus courts.

Capacités de coordination multi-processus

Les moules à entraînement électrique coopèrent souvent avec l'usinage ultérieur, l'injection de colle, le revêtement, l'assemblage et d'autres processus multi-processus, il est donc nécessaire de réserver des surépaisseurs de traitement et des zones de positionnement d'assemblage lors de la conception des moules. Par exemple, certains boîtiers de commande électronique doivent être conçus en collaboration avec des cartes PCBA pour répondre aux exigences de coordination de l'ensemble global. Les moules ordinaires sont pour la plupart des formes d'utilisation terminale et n'impliquent pas trop de coordination de processus ultérieur.

Degré plus élevé de personnalisation

En raison des grandes différences entre les plates-formes des véhicules, les composants de propulsion électrique sont souvent hautement personnalisés lors du moulage sous pression. Le développement de moules doit coopérer étroitement avec les ajustements des solutions structurelles du client et répondre de manière flexible aux différences entre les différentes plates-formes et lots. Ningbo NKT Tooling Co., Ltd. adopte souvent un modèle de support technique individuel dans de tels projets. Les produits de moulage ordinaires ont un degré élevé de standardisation, un taux de réutilisation de conception élevé et une profondeur de personnalisation limitée.