Le boîtier moulé sous pression en alliage d'aluminium est devenu la pierre angulaire de la fabrication moderne, offrant une précision, une durabilité et une efficacité élevées pour un large éventail d'applications industrielles. Le boîtier moulé sous pression en alliage d'aluminium est largement utilisé dans les composants automobiles, l'électronique, les boîtiers de machines et les produits de consommation en raison de ses excellentes propriétés mécaniques, de sa légèreté et de sa résistance à la corrosion. Les fabricants s'appuient de plus en plus sur les boîtiers moulés sous pression en alliage d'aluminium pour fournir des pièces robustes et cohérentes qui répondent aux normes industrielles strictes tout en permettant une production de masse rentable. La haute intégrité structurelle et la précision dimensionnelle du boîtier moulé sous pression en alliage d'aluminium en font un choix idéal pour les industries qui exigent des composants fiables et uniformes.

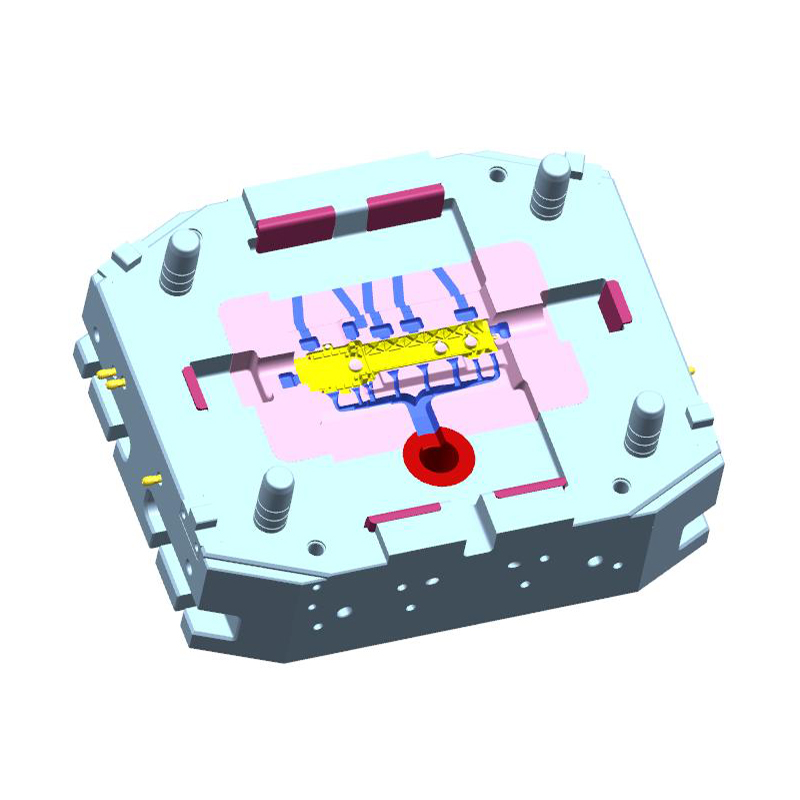

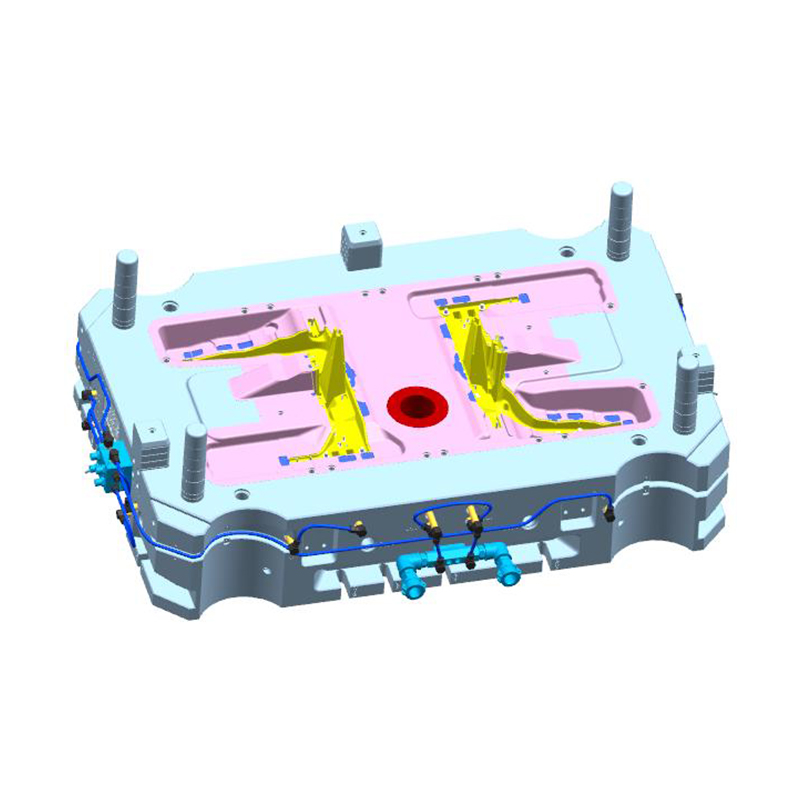

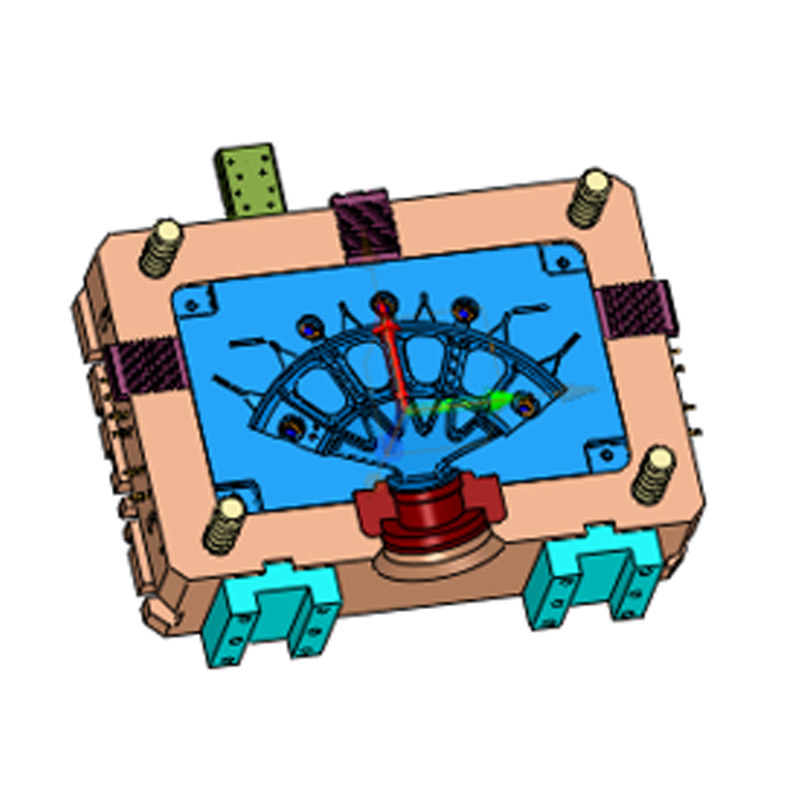

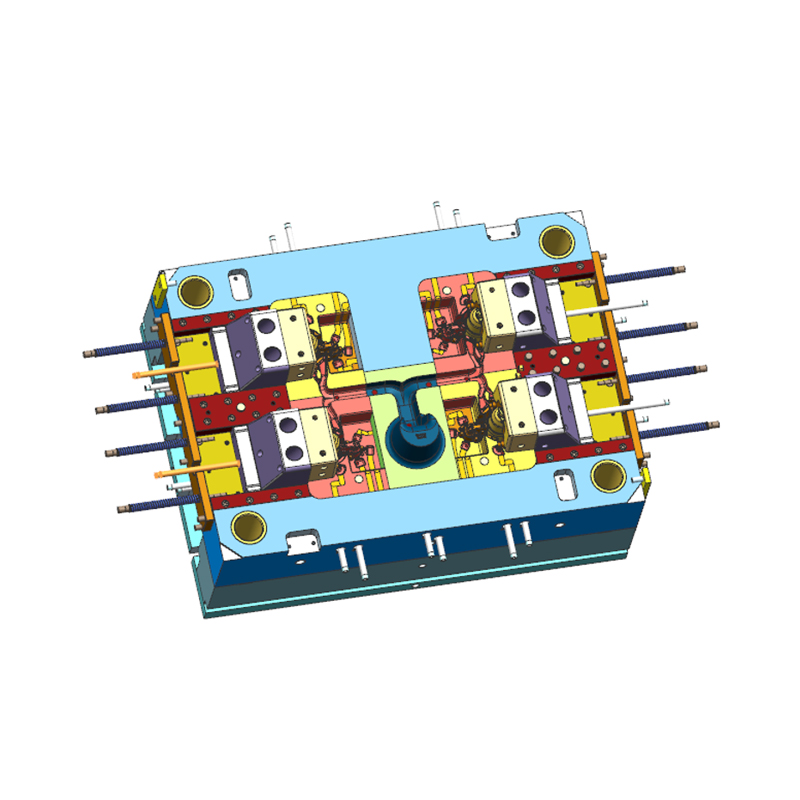

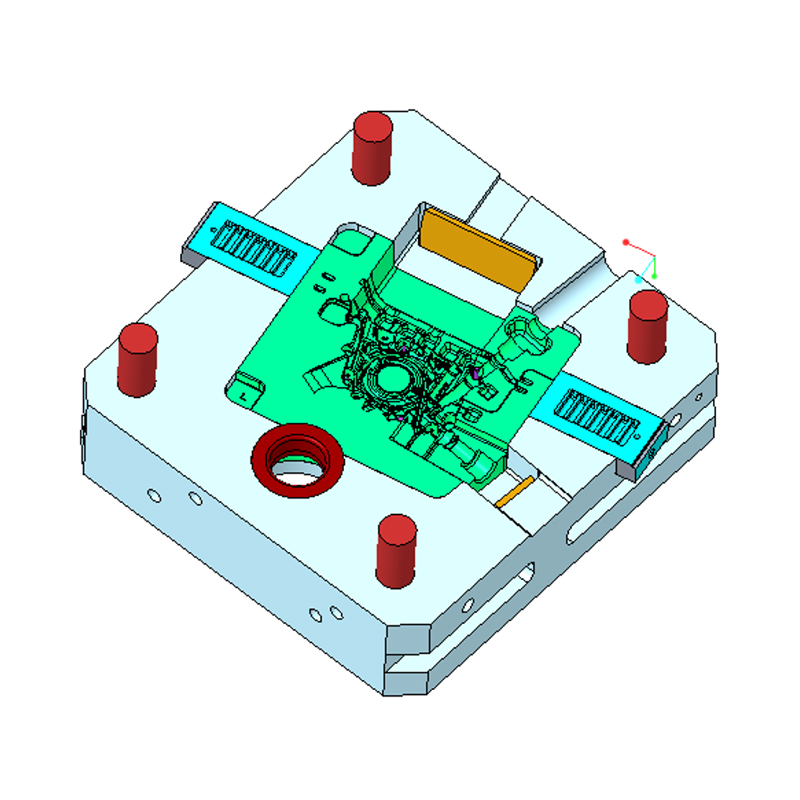

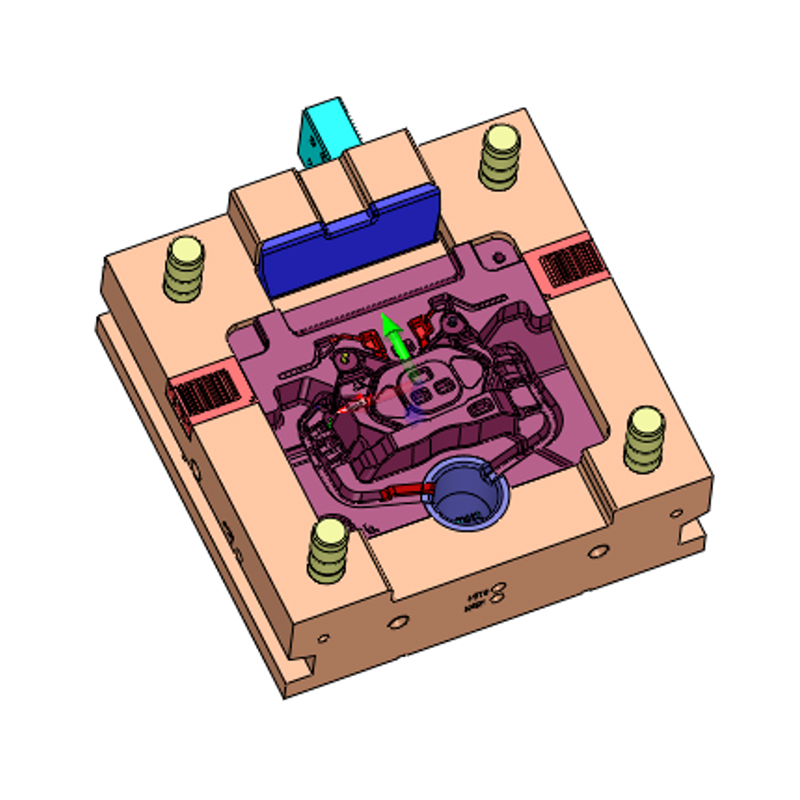

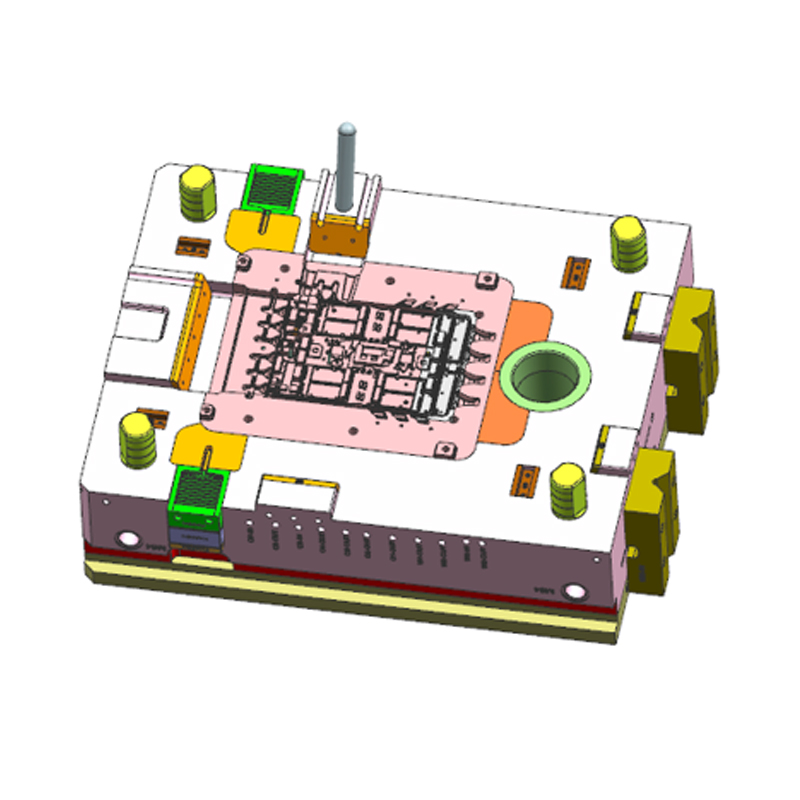

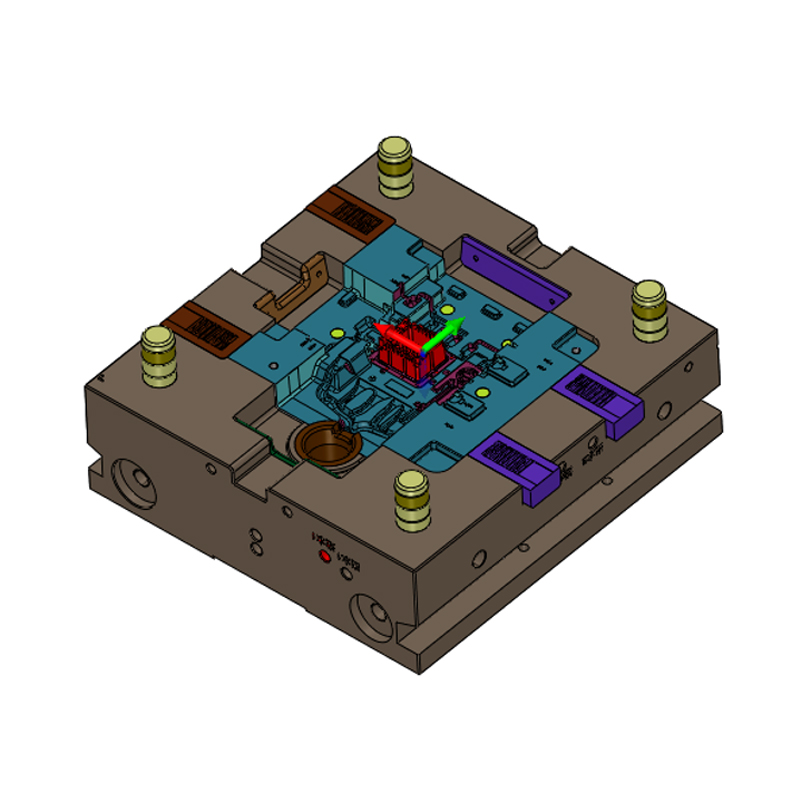

La conception à 4 cavités de Moules de boîtier moulés sous pression en alliage d'aluminium améliore considérablement l’efficacité de la production. En coulant plusieurs pièces simultanément au cours d'un seul cycle de production, le boîtier moulé sous pression en alliage d'aluminium peut réduire le temps de fabrication, réduire les coûts de main-d'œuvre et améliorer le débit opérationnel global. Cette approche multi-empreintes permet aux fabricants de maintenir une production en grand volume sans compromettre la qualité. Le boîtier moulé sous pression en alliage d'aluminium produit avec un moule à 4 cavités bénéficie d'une uniformité sur toutes les pièces, garantissant des dimensions, une résistance mécanique et une finition de surface constantes. Le taux de rebut réduit associé au boîtier moulé sous pression en alliage d'aluminium contribue également aux économies de coûts et aux pratiques de fabrication durables, ce qui en fait une solution pratique pour la production à grande échelle.

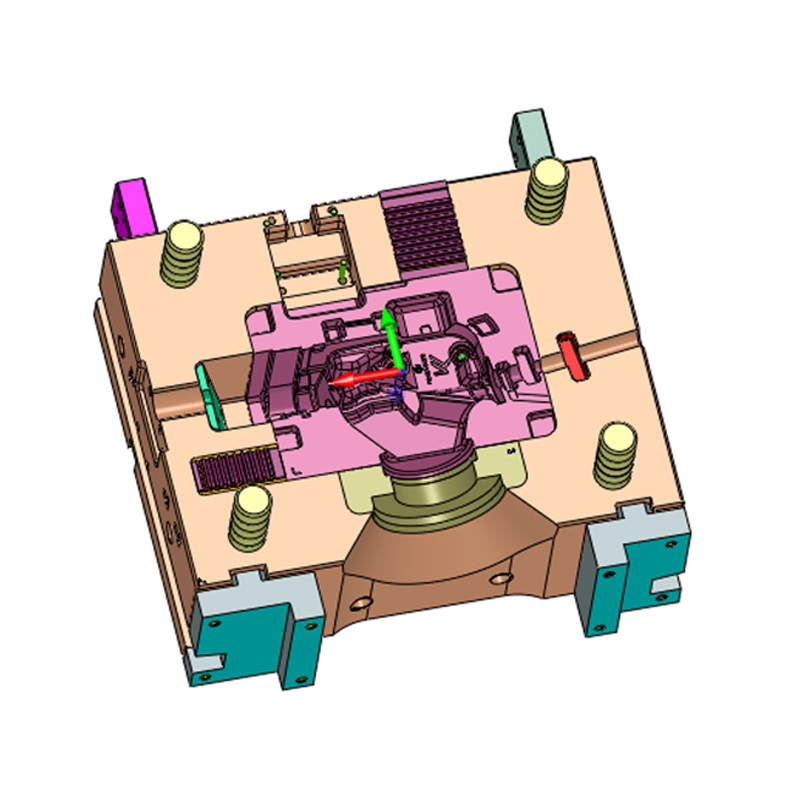

Le boîtier moulé sous pression en alliage d'aluminium est conçu pour la précision et la fiabilité. Le processus de moulage sous pression permet des tolérances serrées, des conceptions complexes et des surfaces lisses, qui sont essentielles pour les applications où l'ajustement et la finition sont essentiels. Le boîtier moulé sous pression en alliage d'aluminium offre la possibilité de produire des géométries complexes qui seraient difficiles ou coûteuses à réaliser avec d'autres méthodes de fabrication. Les propriétés légères mais solides du boîtier moulé sous pression en alliage d'aluminium le rendent approprié pour réduire le poids total des assemblages tout en maintenant la durabilité et l'intégrité structurelle. Sa résistance à la corrosion garantit des performances durables, même dans des environnements difficiles, ce qui est particulièrement précieux dans les applications automobiles, aérospatiales et extérieures.

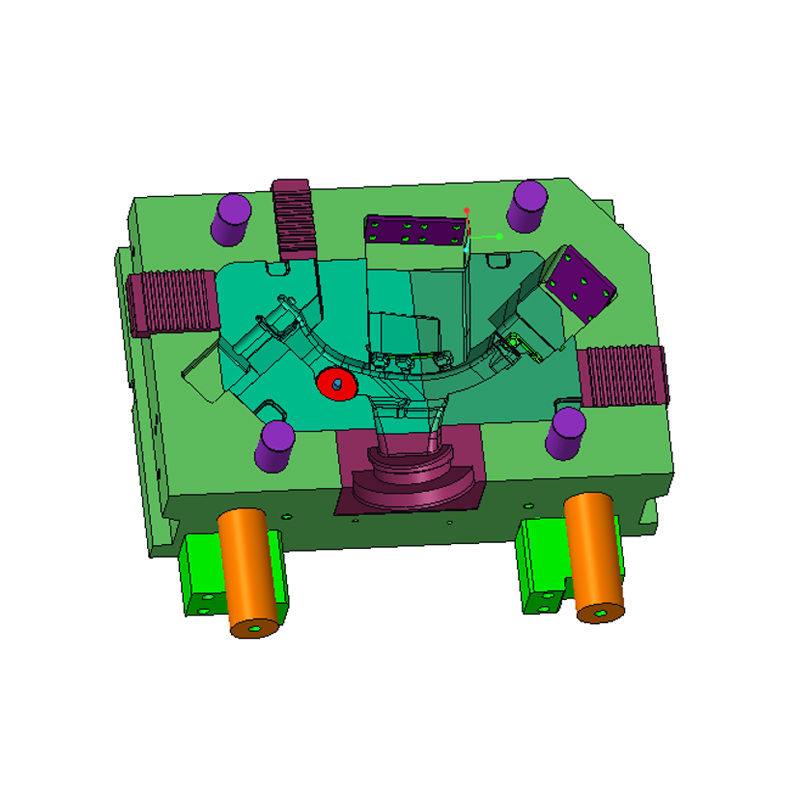

La polyvalence du boîtier moulé sous pression en alliage d'aluminium s'étend à une large gamme de traitements de surface et de finitions. Les fabricants peuvent appliquer une anodisation, un revêtement en poudre, une peinture ou un polissage sur le boîtier moulé sous pression en alliage d'aluminium, améliorant ainsi son attrait esthétique, sa résistance à la corrosion et sa résistance à l'usure. Cette flexibilité permet au boîtier moulé sous pression en alliage d'aluminium de répondre aux exigences à la fois fonctionnelles et décoratives, ce qui le rend adapté à l'électronique grand public, aux appareils électroménagers et au matériel décoratif. En combinant un moulage sous pression de haute précision avec des finitions personnalisables, le boîtier moulé sous pression en alliage d'aluminium fournit des composants qui satisfont à la fois aux exigences techniques et aux attentes du marché.

Le boîtier moulé sous pression en alliage d'aluminium contribue également aux efforts de fabrication durable. L'utilisation d'aluminium, un matériau recyclable et abondant, garantit que le boîtier moulé sous pression en alliage d'aluminium peut être retraité et réutilisé avec un impact minimal sur l'environnement. L'efficacité du processus de moulage sous pression réduit les déchets de matériaux, la consommation d'énergie et les coûts de production, s'alignant ainsi sur les initiatives de fabrication verte. Les fabricants qui adoptent un boîtier moulé sous pression en alliage d'aluminium bénéficient d'avantages à la fois économiques et environnementaux, ce qui en fait un choix attrayant pour les industries cherchant à équilibrer performances, qualité et durabilité.

Les capacités de production de masse des boîtiers moulés sous pression en alliage d'aluminium sont complétées par la durabilité et la cohérence élevées du processus de moulage sous pression. Le moule à 4 cavités garantit que chaque pièce du boîtier moulé sous pression en alliage d'aluminium répond aux mêmes normes rigoureuses, réduisant ainsi le risque de défauts et maintenant la fiabilité du produit. Cette fiabilité est cruciale pour les applications qui nécessitent des performances répétées sous des contraintes mécaniques, des cycles thermiques ou une exposition environnementale. Le boîtier moulé sous pression en alliage d'aluminium fournit des composants dimensionnellement stables, mécaniquement solides et visuellement cohérents, ce qui simplifie les processus d'assemblage et améliore la qualité globale du produit.

Le boîtier moulé sous pression en alliage d'aluminium est hautement adaptable à divers secteurs industriels. Dans la fabrication automobile, le boîtier moulé sous pression en alliage d'aluminium est utilisé pour les composants de moteur, les carters de transmission et les pièces structurelles, offrant une réduction de poids et une meilleure efficacité énergétique. En électronique, le boîtier moulé sous pression en alliage d'aluminium sert de boîtier de protection pour les composants sensibles, offrant une conductivité thermique, un blindage électromagnétique et une valeur esthétique. Dans les machines industrielles, le boîtier moulé sous pression en alliage d'aluminium offre une résistance structurelle et une durabilité, garantissant des performances opérationnelles à long terme. La combinaison de polyvalence, d'efficacité et de précision positionne le boîtier moulé sous pression en alliage d'aluminium comme une solution privilégiée pour divers besoins de fabrication.

Les technologies de fabrication avancées améliorent la production de boîtiers moulés sous pression en alliage d'aluminium. Les outils de conception assistée par ordinateur (CAO) et de simulation permettent aux fabricants d'optimiser la conception des moules, les canaux d'écoulement et les systèmes de refroidissement, garantissant ainsi un boîtier moulé sous pression en alliage d'aluminium de haute qualité avec un minimum de défauts. L'intégration de lignes de production automatisées et de systèmes d'inspection qualité améliore encore la cohérence, l'efficacité et la traçabilité. Ces innovations dans la fabrication de boîtiers moulés sous pression en alliage d'aluminium réduisent les erreurs humaines, rationalisent les processus de production et fournissent des composants hautes performances qui répondent aux normes d'ingénierie modernes.

Le boîtier moulé sous pression en alliage d'aluminium représente l'intersection de l'ingénierie de précision, de l'efficacité de la fabrication et de l'innovation matérielle. Sa légèreté, sa résistance à la corrosion et sa polyvalence en font un matériau essentiel pour les industries qui exigent fiabilité, performances et rentabilité. La conception du moule moulé sous pression à 4 cavités amplifie ces avantages en permettant une production rapide, une grande uniformité et une réduction des déchets, faisant du boîtier moulé sous pression en alliage d'aluminium un choix stratégique pour les fabricants du monde entier. Grâce aux progrès continus de la technologie de moulage sous pression et de la science des matériaux, les boîtiers moulés sous pression en alliage d'aluminium continueront de façonner l'avenir des solutions de fabrication hautes performances, rentables et durables.